Главное меню

Вы здесь

Виды дефектов сварных соединений

При производстве сварных деталей и конструкций образуются дефекты различного вида, которые условно можно классифицировать на:

- – дефекты подготовки и сборки;

- – дефекты формы шва;

- – наружные и внутренние дефекты.

Дефекты подготовки и сборки. Характерными видами дефектов при сварке плавлением являются:

- неправильный угол скоса кромок шва с V-, X- и U-образной разделкой;

- слишком большое или малое притупление по длине стыкуемых кромок;

- непостоянство зазора между кромками по длине стыкуемых элементов;

- несовпадение стыкуемых плоскостей;

- слишком большой зазор между кромками свариваемых деталей;

- расслоения и загрязнения кромок.

Указанные дефекты могут возникнуть из-за:

- неисправности станочного оборудования, на котором обрабатывали заготовки;

- недоброкачественности исходных материалов;

- ошибок в чертежах;

- низкой квалификации слесарей и сборщиков.

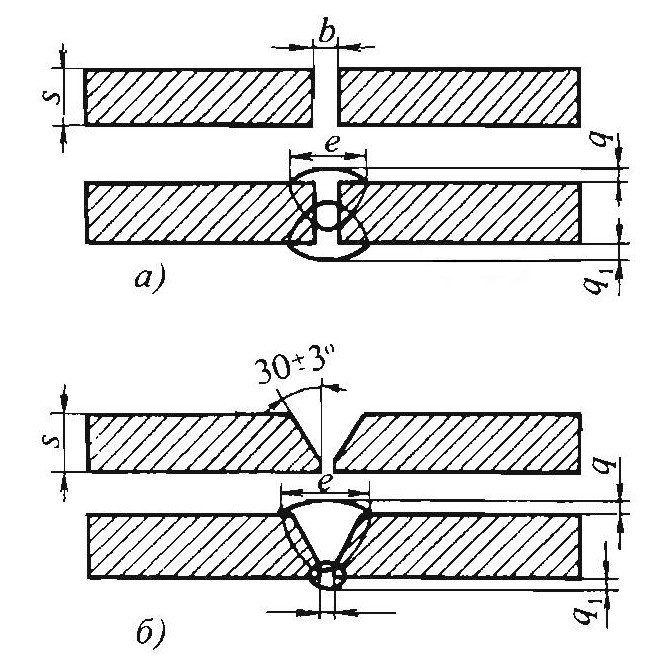

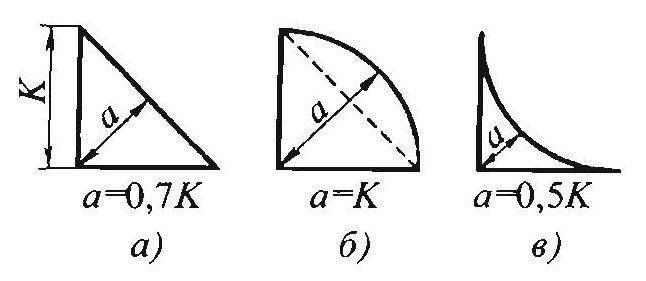

Дефекты формы шва. Форма и размеры сварных швов обычно задаются техническими условиями, указываются на чертежах и регламентируются стандартами. Конструктивными элементами стыковых швов (рис. 1) являются их ширина e, высота выпуклости q и подварки q1, угловых швов тавровых и нахлесточных соединений без скоса кромок (рис. 2)– катет К и толщина а. Размеры швов зависят от толщины s свариваемого металла и условий эксплуатации конструкций.

Рис. 1. Основные конструктивные элементы сварных швов: а - без подготовки кромок малых толщин (b - ширина зазора); б - с V-образной разделкой

Рис. 2. Основные конструктивные элементы валиков: а – нормального; б – выпуклого; в – вогнутого

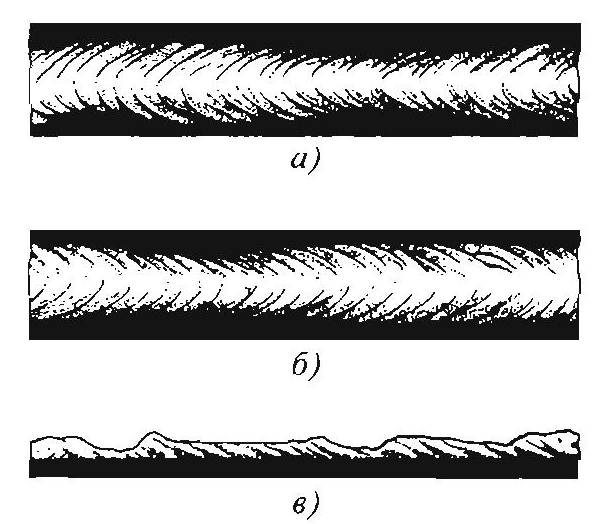

При выполнении сварных соединений любыми методами сварки плавлением швы могут иметь неравномерную ширину и высоту, бугры, седловины, неравномерную высоту катетов в угловых швах рис. 3 .

Рис. 3. Дефекты формы швов: а – неравномерная ширина шва при ручной сварке; б – то же, при автоматической сварке; в – неравномерная выпуклость – бугры и седловины

Неравномерная ширина швов образуется при неправильном движении электрода, зависящем от зрительно-двигательной координации (ЗДК) сварщика, а также в результате возникших отклонений от заданного зазора кромок при сборке. При автоматической сварке причиной образования этого дефекта является нарушение скорости подачи проволоки, скорости сварки и т. д.

Неравномерность выпуклости по длине шва, местные бугры и седловины получаются при ручной сварке из-за недостаточной квалификации сварщика и в первую очередь объясняются особенностью ЗДК сварщика; неправильными приемами заварки прихваток; неудовлетворительным качеством электродов.

При автоматической сварке эти дефекты встречаются редко и являются следствием неполадок в механизме автомата, регулирующем скорость сварки.

Перечисленные дефекты формы шва снижают прочность соединения и косвенно сказывают на возможность образования внутренних дефектов.

Наружные дефекты. К ним относят

- наплывы,

- подрезы,

- незаделанные кратеры,

- прожоги.

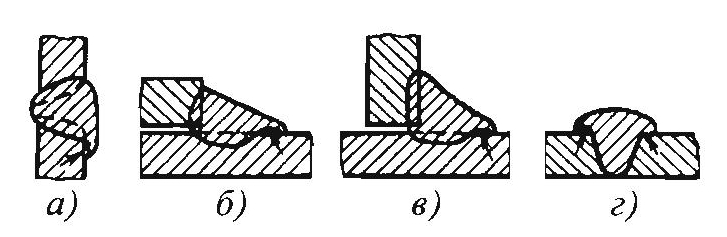

Наплывы образуются в результате стекания расплавленного металла электрода на нерасплавленный основной металл или ранее выполненный валик без сплавления с ним (рис. 4). Наплывы могут быть местными, в виде отдельных зон, а также значительными по длине.

Наплывы возникают из-за:

- чрезмерной силы тока при длинной дуге и большой скорости сварки;

- неудобного пространственного положения (вертикальное, потолочное);

- увеличенного наклона плоскости, на которую накладывают сварной шов;

- неправильного ведения электрода или неверного смещения электродной проволоки при сварке кольцевых швов под флюсом;

- выполнения вертикальных швов вверх и недостаточного опыта сварщика.

Рис. 4. Наплывы в швах: а – горизонтальном; б – нахлесточного соединения; в – таврового соединения; г – стыкового соединения или при наплавке валиков

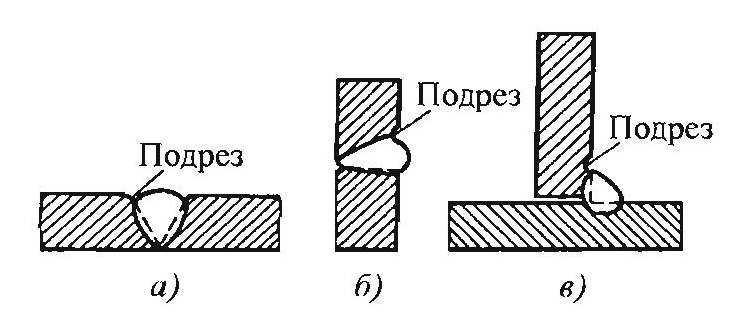

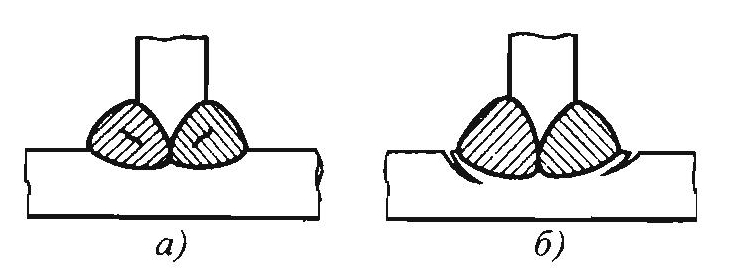

Подрезы представляют собой углубления (канавки) в основном металле, идущие по краям шва (рис. 5). Глубина подреза может колебаться от десятых долей миллиметра до нескольких миллиметров. Причинами образования этого дефекта являются:

- значительно силы ток и повышенное напряжение дуги;

- не удобное пространственное положение при сварке;

- небрежность сварщика.

Рис. 5. Подрезы: а – в стыковом шве; б – в горизонтальном шве, расположенном на вертикальной плоскости; в – в угловом шве таврового соединения

Подрезы в шве уменьшают рабочую толщину металла, вызывают местную концентрацию напряжений от рабочих нагрузок и могут быть причиной разрушения швов в процесс эксплуатации. Подрезы в стыковых и угловых швах, расположенные поперек действующи на них сил, приводят к резкому снижению вибрационной прочности; даже достаточно крупные подрезы, проходящие вдоль действующе силы, отражаются на прочности в значительно меньшей степени, чем подрезы, расположенные поперек.

Кратер – углубление, образующееся конце шва при внезапном прекращении сварки Особенно часто кратеры возникают при выполнении коротких швов. Размеры кратер зависят от величины сварочного тока. При ручной сварке его диаметр колеблется от 3 до 20 мм, при автоматической он имеет удлиненную форму в виде канавки. Незаделанные кратеры снижают прочность сварного соединения так как концентрируют напряжения. При вибрационной нагрузке снижение прочности соединения из малоуглеродистой стали достигает 25 %, а из низколегированных – 50 % при наличии в шве кратера.

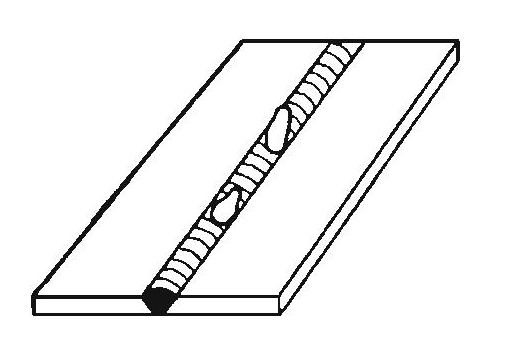

Прожоги – дефекты в виде сквозного отверстия в сварном шве, образующиеся при вытекании сварочной ванны; сварке металл небольшой толщины и корня шва в многослойных швах, а также при сварке снизу вверх вертикальных швов (рис. 6). Причинами прожогов являются: чрезмерно высокая погонная энергия дуги, неравномерная скорость сварки, остановка источника питания, увеличенный зазор между кромками свариваемых элементов. Во всех случаях отверстие, возникающее при прожогах, хотя и заделывается, однако шов в том месте получается неудовлетворительный по внешнему виду и качеству.

Рис. 6. Прожоги

Поджоги возникают в результате возбуждения дуги («чирканья электродом») на краю кромки. Этот дефект служит источником концентрации напряжений, его обязательно удаляют механическим способом.

Внутренние дефекты. К ним относят поры, шлаковые включения, непровары, несплавения и трещины.

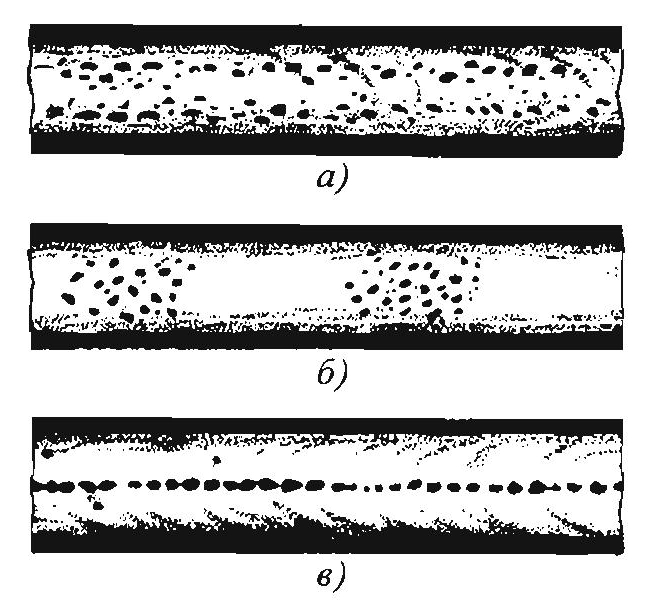

Поры (рис. 7) в виде полости округлой формы, заполненной газом, образуются вследствие: загрязненности кромок свариваемого металла, использования влажного флюса или отсыревших электродов, недостаточной зашиты шва при сварке в углекислом газе, увеличенной скорости и завышенной длины дуги. При сварке в углекислом газе, а в некоторых случаях и под флюсом на больших токах, образуются сквозные поры – так называемые свищи.

Рис. 7. Характер пористости в наплавленном металле шва: а – равномерная пористость; б – скопления пор; в – цепочки пор

Размеры внутренних пор колеблются от 0,1 до 2...3 мм в диаметре, а иногда и более. Поры, выходящие на поверхность шва, могут быть и больше. Свищи при сварке под флюсом и в углекислом газе на больших токах могу иметь диаметр до 6...8 мм. Длина так называемых «червеобразных» пор – до нескольких сантиметров.

Равномерная пористость (рис. , а) обычно возникает при постоянно действующих факторах: загрязненности основного металла по свариваемым поверхностям (ржавчина, масло и т.п.), непостоянной толщине покрытия электродов и т.д. Скопление пор (рис. 7, б) наблюдается при местных загрязнениях или отклонениях от установленного режима сварки, также при нарушении сплошности покрытия электрода, сварке в начале шва, обрыве дуги или случайных изменениях ее длины.

Цепочки пор (рис. 7, в) образуются в условиях, когда газообразные продукты проникают в металл по оси шва на всем его протяжении (при сварке по ржавчине, подсос воздуха через зазор между кромками, подварке корня шва некачественными электродами). Одиночные поры возникают за счет действия случайных факторов (колебания напряжения сети и т.д.). Наиболее вероятно возникновения пор при сварке алюминиевых и титановых сплавов, в меньшей степени – при сварке сталей.

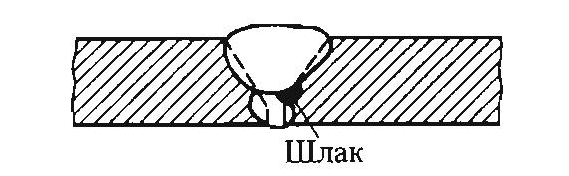

Шлаковые включения в металле сварного шва – это небольшие объемы, заполненные неметаллическими веществами (шлаками, оксидами). Вероятность образования шлаковы включений в значительной мере определяется маркой сварочного электрода. При сварке электродами с тонким покрытием вероятность образования шлаковых включений очень велика. При сварке высококачественными электродами, дающими много шлака, расплавленный металл дольше находится в жидком состоянии и неметаллические включения успеваю всплыть на его поверхность, в результате чего шов засоряется шлаковыми включениями не значительно.

Шлаковые включения можно разделит на макро- и микроскопические. Макроскопические включения имеют сферическую и продолговатую формы в виде вытянутых «хвостов» Эти включения образуются в шве из-за плохой очистки свариваемых кромок от окалины и других загрязнений и чаще всего вследствие внутренних подрезов и плохой зачистки от шлак поверхности первых слоев многослойных швов перед заваркой последующих (рис. 8).

Микроскопические шлаковые включения появляются в результате образования в процессе плавления некоторых химических соединений, остающихся в шве при кристаллизации.

Рис. 8. Шлаковые включения по подрезу кромки в многослойном шве

Оксидные пленки могут возникать при всех видах сварки. Причины их образования такие же, как и шлаковых включений: загрязненность поверхностей свариваемых элементов; плохая зачистка от шлака поверхности слоев шва при многослойной сварке; низкое качество электродного покрытия или флюса; недостаточно хорошая квалификация сварщика и т.п.

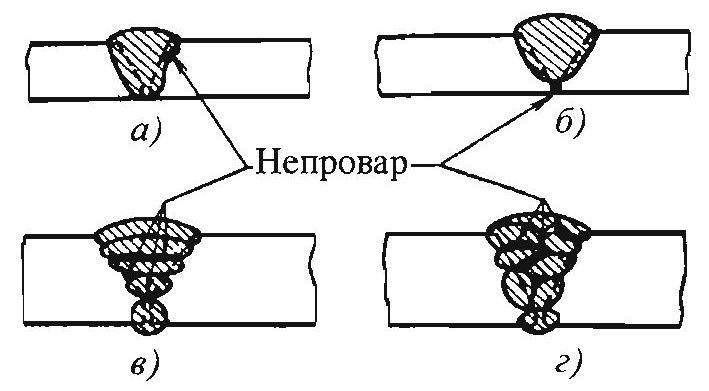

Непровары – это дефект в виде местного несплавления в сварном соединении вследствие неполного расплавления кромок или поверхностей ранее выполненных валиков. Непровары (рис. 9, а) в виде несплавления основного металла с наплавленным представляют собой тонкую прослойку оксидов, а в некоторых случаях – грубую шлаковую прослойку между основным и наплавленным металлом. Причинами образования таких непроваров являются:

- – плохая зачистка кромок свариваемых деталей от окалины, ржавчины, краски, шлака, масла и других загрязнений;

- – блуждание или отклонение дуги под влиянием магнитных полей, особенно при варке на постоянном токе;

- – электроды из легкоплавкого материала (при выполнении шва такими электродами жидкий металл натекает на неоплавленные свариваемые кромки);

- – чрезмерная скорость сварки, при которой свариваемые кромки не успевают расплавиться;

- – значительное смещение электрода в сторону одной из свариваемых кромок, при том расплавленный металл натекает на вторую нерасплавленную кромку, прикрывая непровар;

- – неудовлетворительное качество основного металла, сварочной проволоки, электродов, флюсов и т.д.;

- – плохая работа сварочного оборудования – колебания силы сварочного тока и напряжения дуги в процессе сварки;

- – низкая квалификация сварщика.

Рис. 9. Непровары: а – по кромке с основным металлом; б – в корне шва; в – между отдельными слоями; г – между валиками

Причинами образования непроваров в корне шва (рис. 9, б) кроме указанны выше могут быть: недостаточный угол скоса кромок; большая величина их притупления; маленький зазор между кромками свариваемых деталей; большое сечение электрода или присадочной проволоки, укладываемой в разделку шва, что значительно затрудняет расплавление основного металла. Непровары между отдельными слоями (рис. 9, в, г) возникают по следующим причинам: из-за не полностью удаленного шлака, образовавшегося при наложении предыдущего валика, что возможно из-за трудности его удаления или небрежности сварщика; недостаточной тепловой мощности (малый ток, излишне длинная или коротка дуга).

Трещины – частичное местное разрушение сварного соединения в виде разрыв (рис. 10). Образованию трещин способствуют следующие факторы:

- – сварка легированных сталей в жестко закрепленных конструкциях;

- – высокая скорость охлаждения при сварке углеродистых сталей, склонных к закалке на воздухе;

- – применение высокоуглеродистой электродной проволоки при автоматической сварки конструкционной легированной стали;

- – использование повышенных плотностей сварочного тока при наложении первого слоя многослойного шва толстостенных сосудов и изделий;

- – недостаточный зазор между кромками деталей при электрошлаковой сварке;

- – слишком глубокие и узкие швы при автоматической сварке под флюсом;

- – выполнение сварочных работ при низкой температуре;

- – чрезмерное нагромождение швов для усиления конструкции (применение накладок и т.п.), в результате чего возрастают сварочные напряжения, способствующие образованию трещин в сварном соединении;

- – наличие в сварных соединениях других дефектов, являющихся концентраторами напряжений, под действием которых в области дефектов начинают развиваться трещины.

Рис. 10. Трещины в сварных швах и соединениях: а – в наплавленном металле; б – в зонах оплавления и термического влияния

Существенным фактором, влияющим на образование горячих трещин (ГТ), является засоренность основного и присадочного металлов вредными примесями серы и фосфора. Холодные трещины (ХТ) образуются при наличии составляющих мартенситного и бейнитного типов, концентрации диффузного водорода в зоне зарождения трещин и растягивающих напряжений 1 рода. Трещины относятся к наиболее опасным дефектам и по всем действующим нормативно-техническим документам (НТД) недопустимы.

Для электронно-лучевой (ЭЛС) и лазерной сварки (ЛС) наиболее характерны: несплавления за счет смещения луча вследствие намагничивания (ЭЛС) или непостоянства зазора по длине (ЛС); газовые полости, возникающие из-за неполного закрытия газодинамического канала; дефекты формирования шва из-за выброса металла; пористость.

Металлические включения. В практик наиболее распространены вольфрамовы включения при сварке алюминиевых сплавов . Они обычно возникают при аргонодуговой сварке вольфрамовым электродом При этом могут наблюдаться мгновенная нестабильность дуги и появление одновременно вольфрамовыми включениями оксидных включений. Вольфрамовые включения могут располагаться внутри шва и на поверхности соединений в виде брызг. При попадании вольфрама жидкую ванну он обычно погружается на дно ванны. Вольфрам в алюминии нерастворим обладает большой плотностью. На рентгеновском снимке он дает характерные ясные изображения произвольной формы. Вольфрамовые включения, как правило образуются в местах обрыва дуги, при этом вольфрам скапливается в вершине кратеров, где часто образуются трещины.

Вольфрамовые включения подразделяю на две основные группы: изолированные и групповые. Размер диаметра изолированны включений 0,4...3.2 мм. Групповые включения описываются (по рентгенограмме) размером группы, количеством и размером отдельных (изолированных) включений в группе, при этом размер группы характеризуется размером минимальной окружности, в которую вписывается группа включений. Если изображение нескольких включений сливается, то их принимают за одно включение.

- Войдите, чтобы оставлять комментарии