Главное меню

Вы здесь

Сварка алюминия в инертных газах

Сварка в инертных газах - наиболее распространенный способ сварки, применяющийся для изготовления сварных конструкций из алюминиевых сплавов ответственного назначения. Сварка выполняется неплавящимся вольфрамовым электродом (механизированная и ручная) и плавящимся электродом (полуавтоматическая и автоматическая). В качестве защитного инертного газа используют в основном аргон первого сорта или гелий высокой чистоты, а для сварки плавящимся электродом - смесь аргона с гелием. Выбор вида сварки в инертных газах определяется толщиной металла, конструкцией изделия и масштабами производства.

1. Сварка неплавящимся электродом.

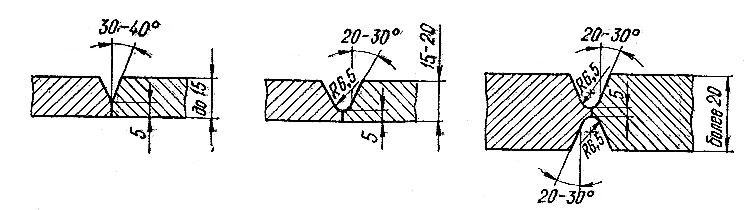

Сварка неплавящимся электродом диаметром 2-6 мм- целесообразна для алюминия и его сплавов толщиной до 12 мм. Металл толщиной до 3 мм сваривают за один проход на стальной подкладке; при толщине металла 4-6 мм сварку выполняют с двух сторон, а начиная с толщины 6-7 мм, применяют разделку кромок (V- или Х-образную).

При ручной сварке металла толщиной до 5-6 мм используют вольфрамовые электроды диаметром 1,5-5 мм. Максимальный сварочный ток выбирают в зависимости от диаметра электрода по уравнению

IСВ=(60-65)dЭ

Питание дуги осуществляют от источника переменного тока, что обеспечивает разрушение оксидной пленки. Скорость сварки Обычно составляет 8-12 м/ч.

С целью обеспечения эффективной газовой защиты для каждого режима сварки устанавливают оптимальный расход газа. Надежность защиты в процессе сварки определяется также диаметром и формой сопла горелки, расстоянием сопла от поверхности свариваемого изделия и другими факторами (например, отсутствием сквозняка на участке сварки). Рекомендуются следующие диаметры сопла горелки в зависимости от диаметра электрода:

|

Диаметр вольфрамового электрода, мм |

2-3 |

4 |

5 |

6 |

|

Диаметр выходного отверстия сопла, мм |

10-12 |

12-16 |

14-18 |

16-22 |

При сварке стыковых соединений применяют присадочную проволоку диаметром 1-5 мм. Соединение с отбортовкой кромок целесообразно для металла толщиной 0,8 - 2 мм.

При выполнении швов на алюминии вручную неплавящимся электродом особые требования предъявляются к технике сварки. Угол между присадочной проволокой и электродом должен составлять около 90°. Присадка подается короткими возвратно-поступательными движениями. Недопустимы поперечные колебания вольфрамового электрода. Длина дуги обычно не превышает 1,5-2,5 мм, а расстояние от выступающего конца вольфрамового электрода до нижнего среза наконечника горелки при стыковых соединениях – 1-1,5 мм, при тавровых (угловых) – 4-8 мм.

Для уменьшения опасности окисления размеры сварочной ванны должны быть минимальными. Сварку металла толщиной до 10 мм обычно ведут т.н. «левым» способом, который позволяет снизить перегрев свариваемого металла. Скорость сварки должна соответствовать электрическому режиму и расходу инертного газа. Чрезмерный расход газа приводит к его турбулентному истечению и засасыванию в зону дуги воздуха, т.е. к нарушению газовой защиты. При малом истечении газа или чрезмерно большой скорости сварки защита зоны сварки будет недостаточной. Давление аргона в зависимости от расхода устанавливается в пределах 0,01-0,05 МПа. Подачу аргона включают за 3-5 с до возбуждения дуги, а выключают через 5-7с после обрыва дуги. Включение и выключение подачи удобнее всего осуществлять с помощью электромагнитного клапана, который устанавливается в цепи аппаратуры управления.

Для механизированной сварки используют токи, большие, чем при ручной. Сварку выполняют за один проход или двусторонними швами. Разделку кромок рекомендуется производить на металле толщиной более 6 мм. При автоматической сварке неплавящийся электрод обычно располагается вертикально, а присадочная проволока подается таким образом, чтобы ее конец опирался на край сварочной ванны. Для сварки алюминия и его сплавов неплавящимся электродом выпускаются специализированные установки УДГ-501, полуавтоматы ПШВ-1, ПШВ-3, автомат АДНГ-300 и др.

Рисунок 1. Некоторые типы конструктивных элементов подготовки кромок под сварку.

Наряду с переменным током достаточно широко применяют сварку, неплавящимся электродом на постоянном токе прямой полярности, которая по сравнению с обычно применяемыми способами сварки алюминия имеет ряд отличительных особенностей. В качестве защитного газа целесообразно использовать гелий, физические свойства которого и прямая полярность влияют на концентрацию тепловой энергии дуги, передаваемой изделию, и обеспечивают более глубокое проплавление металла. Высокая концентрация энергии дуги способствует получению узких швов и уменьшению размеров ЗТВ, что особенно важно при изготовлении конструкций из термически упрочняемых алюминиевых сплавов. Этот способ не требует сложной разделки кромок, дает меньше дефектов в сварных швах, требует меньшего количества присадочного материала. Высокая проплавляющая способность гелиеводуговой сварки прямой полярности позволяет выполнять соединения толщиной до 20 мм без разделки кромок.

Низкая тепловая нагрузка на неплавяшяйся электрод дает возможность придавать рабочему торцу необходимую геометрию, избегать его расплавления и попадания вольфрама в сварной шов.

Важным параметром процесса, существенно влияющим на качество сварного соединения, является расстояние от конца электрода до поверхности свариваемых пластин. Если это расстояние положительно (т. е. торец электрода находится над поверхностью свариваемых пластин), то отношение глубины проплавления к ширине шва всегда меньше единицы. В том случае, когда это расстояние отрицательно (торец электрода погружен ниже уровня поверхности пластины), то отношение глубины проплавления к ширине шва больше единицы. В начальный момент сварки это расстояние должно быть положительным. После достижения стабильности дугового процесса (3-5с) сварочную горелку нужно переместить к пластине, чтобы обеспечить заданное погружение электрода относительно свариваемой пластины. Оптимальные режимы сварки обеспечивают высокое качество сварных швов. Механические свойства соединений из сплава АМг6 при механизированной гелиеводуговой сварке погруженным электродом выше, чем при многослойной ручной дуговой сварке. Жесткие технологические требования при сварке на предельно короткой дуге с погружением ее в основной металл вызывают необходимость применения автоматической системы для поддержания заданного напряжения дуги - АРНД. Применительно для гелиеводуговой сварки в ИЭС им. Е. О. Патона АН УССР разработаны сварочные горелки с подвижным цангодержателем и электронный блок управления положением электрода. Конструкция горелок позволяет задавать высокие скорости перемещения электрода, что обеспечивает необходимую точность поддержания напряжения дуги.

При сварке пластин погруженной дугой без применения присадочной проволоки на поверхности шва образуется канавка. В этом случае для заполнения канавки и формирования усиления сварного шва необходим дополнительный проход с применением присадочной проволоки.

Важным вопросом при сварке алюминия и его сплавов является необходимость разрушать оксидную пленку во время сварки. При сварке на переменном токе или током обратной полярности разрушение оксидной пленки происходит вследствие катодного распыления, действие которого невозможно в дуге прямой полярности. При сварке на прямой полярности и использовании гелия в качестве защитной среды возникают условия, способствующие развитию реакции диссоциации оксидов и разрушению пленки вследствие термохимической реакции с образованием газообразного соединения А12О. Поэтому для получения высокого качества сварного шва необходима тщательная химическая и механическая очистка свариваемых кромок металла.

Весьма эффективна для алюминиевых сплавов сварка неплавящимся электродом на асимметричном переменном токе. При таком способе сварки, осуществляемом при питании от специального источника тока промышленной частоты типа ОАРС, токи при прямой и обратной полярности различаются. Выбор соответствующих токов позволяет обеспечить необходимую катодную обработку сварочной ванны в период действия тока обратной полярности и увеличить проплавляющую способность дуги путем воздействия усиленных импульсов тока прямой полярности. Сварочный ток в этом случае характеризуется коэффициентом асимметрии

где Iп.п.,Iо.п. - средние значения тока соответственно прямой и обратной полярности, А.

Питание дуги асимметричным переменным током наиболее целесообразно производить при rac = 0,2÷0,8. При этом обеспечивается возможность активно воздействовать на форму шва и сохраняется удовлетворительное сочетание стойкости неплавящегося электрода и степени катодной очистки. Максимальным проплавляющим воздействием характеризуется дуга при rас≈0,6. При сварке на асимметричном токе можно снизить затраты погонной энергии и благодаря этому сузить участок разупрочнения по сравнению со сваркой на переменном токе или на постоянном обратной полярности. Сварные соединения, выполненные на асимметричном переменном токе, отличаются хорошим формированием. Механические свойства соединений из сплава АМг5 следующие: σв =294,3÷304,1 МПа, α=150÷155°.

В. П, Черныш показал, что для интенсификации катодной очистки ванны от оксидной пленки и снижения содержания ее включений в швах может быть применена сварка дугой, помещенной в аксиальное магнитное поле. При перемещении катодного пятна дуги, вращающейся в таком поле по траектории, близкой к круговой, и одновременном передвижении дуги вдоль стыка со скоростью сварки катодным пятном обрабатывается практически вся площадь сварочной ванны. В этих условиях время очистки от оксидной пленки сокращается в 3-5 раз. Необходимая индукция внешнего магнитного поля не превышает 15-18 мТл.

Производительность сварки неплавящимся электродом на переменном токе можно повысить в 3-5 раз при использовании трехфазной дуги. Этот способ основан на том, что дуги горят в одном факеле между двумя изолированными друг от друга вольфрамовыми электродами, а также между каждым из них и изделием. Вследствие этого резко возрастает тепловая мощность дуги, улучшается ее стабильность. Трехфазной дугой можно сваривать без разделки кромок за один проход (на подкладке из меди или нержавеющей стали) алюминий толщиной до 30 мм.

Стабильное возбуждение и горение дуги обеспечиваются при оптимальном расстоянии между электродами, которые можно найти из соотношения

а = (0,5 ÷ 0,75) dЭ

где а - расстояние между торцами электродов, мм.

Глубину и ширину проплавления наряду с выбором соответствующего тока можно регулировать и расположением электродов: последовательное расположение увеличивает глубину проплавления и уменьшает ширину шва, поперечное расположение относительно оси шва уменьшает глубину проплавления и увеличивает ширину шва.

Питание трехфазной дуги осуществляют от двух стандартных однофазных трансформаторов, соединенных открытым треугольником, или от специальных трансформаторов, предназначенных для трехфазной сварки (например, ТТСД-1000 и др.). С целью увеличения допустимого предела плотности тока и его величины в сварочную цепь переменного тока вводят постоянную составляющую (до 10-15 % общей величины тока). Это позволяет значительно расширить диапазон толщин, свариваемых за один проход. До последнего времени трехфазная дуга применялась в основном для автоматической сварки алюминиевых сплавов. Использование ее при ручной сварке (например, в монтажных условиях на строительстве) ограничивалось отсутствием надежного и удобного в работе оборудования, в частности горелок, В настоящее время разработаны источник питания ИТД-350 и двухэлектродная горелка типа ГАСТ-6Р. Горелка рассчитана на максимальный ток в электродах 350-400 А, что эквивалентно силе тока в изделии 600-690 А. При такой сравнительно большой токовой нагрузке горелка ГАСТ-6Р имеет массу 0,48 кг, что в 3 раза повышает ее эффективность по сравнению с одноэлектродными горелками. Техническая характеристика горелок УДАР (большая) и ГАСТ-6Р приведена ниже:

|

|

УДАР (большая) |

ГАСТ-6Р |

|

Максимальный сварочный ток, А |

550 |

690 |

|

Габаритные размеры, мм |

350x58x200 |

200x45x110 |

|

Отношение максимального тока к массе, А/кг |

500 |

1437 |

Для сварки алюминия и его сплавов малых толщин применяется импульсная сварка неплавяшимся электродом с питанием от специальных импульсных источников тока. Стыковые соединения из алюминия толщиной 0,2-1 мм сваривают на стальных подкладках с формирующей канавкой и использованием присадочной проволоки диаметром 0,6-0,9 мм. При этом коробление стыка снижается по сравнению с обычной сваркой неплавящимся электродом на 40-60 %.

2. Сварка плавящимся электродом.

Сварка плавящимся электродом - экономичный способ сварки алюминия и его сплавов толщиной более 4 мм. Надежное разрушение пленки оксидов при таком способе автоматической и полуавтоматической сварки в аргоне, гелии или смеси этих газов достигается лишь при питании дуги постоянным током обратной полярности. Механизм удаления оксидной пленки в этом случае заключается в разрушении и распылении ее тяжелыми положительными ионами, бомбардирующими катод (используется так называемый эффект катодного распыления). Недостаток способа сварки алюминия плавящимся электродом - некоторое снижение по сравнению со сваркой неплавящимся электродом показателей механических свойств. Так, для сплава АМг6 снижение предела прочности может достигать 15 %. Уменьшение прочности шва объясняется тем, что электродный металл, проходя через дуговой промежуток, перегревается в большей степени, чем присадочная проволока при сварке неплавящимся электродом. К преимуществам этого способа сварки относятся хорошее перемешивание сварочной ванны и в связи с этим лучшее очищение шва от оксидных включений, а также высокая производительность.

Для сварки применяют проволоку диаметром не менее 1,2-1,5 мм, так как из-за недостаточной жесткости сварка алюминиевой проволокой меньшего диаметра затруднена. При использовании проволоки указанных диаметров устойчивый процесс можно получить при токах не менее 130-140А, позволяющих сваривать за один проход металл толщиной 4-5 мм. При сварке в горизонтальном или потолочном положении сварочный ток уменьшается на 10-15%. Для питания дуги используют источники тока с жесткой внешней характеристикой.

Таблица 1. Ориентировочные режимы полуавтоматической аргоно-дуговой сварки алюминия плавящимся электродом

|

Тип соединения |

b, мм |

dЭ, мм |

Iсв, А |

Uд, В |

υсв, м/ч |

Расход аргона, л/мин |

Число прохо дов

|

|

Встык, без разделки кромок |

4-6 |

1,5-2,0 |

140-240 |

19-22 |

20-30 |

6-10 |

2 |

|

8-10 |

1,5-2,0 |

220-300 |

22-25 |

15-25 |

8-10 |

2 |

|

|

12 |

2,0 |

280-300 |

23-25 |

15-18 |

10-12 |

2 |

|

|

Встык, с V-образ ной разделкой кромок на подкладке |

5-8 |

1,5-2,0 |

220-280 |

21-24 |

20-25 |

8-10 |

2-3 |

|

10-12 |

2,0 |

260-280 |

21-25 |

15-20 |

8-12 |

3-4 |

|

|

12-16 |

2,0 |

280-360 |

24-28 |

20-25 |

10-12 |

2-4 |

|

|

Встык, с Х-образной разделкой |

20-25 |

2,0 |

330-360 |

26-28 |

18-20 |

12-15 |

4-8 |

|

30-60 |

2,0 |

330-360 |

26-28 |

18-20 |

12-15 |

10-40 |

|

|

4-6 |

1,5-2,0 |

200-260 |

18-22 |

20-30 |

6-10 |

1 |

|

|

Тавровое, угловое, нахлесточное |

8-16 |

2,0 |

270-330 |

24-26 |

20-25 |

8-12 |

2-6 |

|

20-30 |

2,0 |

330-360 |

26-28 |

20-25 |

12-15 |

10-40 |

Рабочее давление инертного газа такое же, как и при сварке неплавящимся электродом. Рекомендуется устанавливать расстояние между нижним срезом наконечника горелки и поверхностью изделия в пределах 5-15 мм. Сварку плавящимся электродом выполняют в аргоне или смеси аргона с гелием (объемное содержание гелия до 70 %.). Газовая смесь заслуживает предпочтения при сварке металла больших толщин. При объемном содержании в смеси 30 % Аr и 70 %. Не за один проход можно сварить металл толщиной 16 мм, а за два прохода - толщиной до 30 мм. При защите зоны сварки смесью (объем 35 % Аг и 65 % Не) повышается плотность металла шва.

Таблица 2. Ориентировочные режимы механизированной аргонодуговой сварки алюминия плавящимся электродом

|

Тип соединения

|

b, мм |

dЭ, мм |

Iсв, А |

Uд, В |

υсв, м/ч |

Расход аргона, л/мин |

Число проходов |

|

Встык, без разделки кромок |

4-6 |

1,5-2,0 |

140-220 |

19-22 |

25-30 |

6-10 |

2 |

|

8-10 |

1,5-2,0 |

220-300 |

20-25 |

15-25 |

8-10 |

2 |

|

|

12 |

2,0 |

280-300 |

20-25 |

15-20 |

8-10 |

2 |

|

|

Встык, с V-образной разделкой кромок на подкладке |

6-8 |

1,5-2,0 |

240-280 |

22-25 |

15-25 |

8-10 |

1 |

|

10 |

2,0-2,5 |

420-460 |

27-29 |

15-20 |

8-10 |

1 |

|

|

Встык, с Х-образной разделкой |

12-16 |

2,0-2,5 |

280-300 |

24-26 |

12-15 |

12-20 |

2-4 |

|

20-25 |

2,5-4,0 |

380-520 |

26-30 |

10-20 |

28-30 |

2-4 |

|

|

30-40 |

2,5-4,0 |

420-540 |

27-30 |

10-20 |

28-30 |

3-5 |

|

|

50-60 |

2,5-4,0 |

460-540 |

28-32 |

10-20 |

28-30 |

5-8 |

|

|

Тавровое, угловое, нахлесточное |

4-6 |

1,5-2,0 |

200-260 |

18-22 |

20-30 |

6-10 |

1 |

|

8-12 |

2,0 |

270-300 |

24-26 |

20-25 |

8-12 |

1-2 |

Значительное увеличение производительности сварки алюминия плавящимся электродом достигается при использовании импульсно-дуговой сварки: существенно уменьшается нижний предел сварочного тока и благодаря этому расширяются диапазоны рабочих токов с направленным мелкокапельным переносом металла; улучшаются стабильность горения дуги и формирование швов, что позволяет применять этот вид сварки в различных пространственных положениях с уменьшением пористости и снижением деформации тонколистовых конструкций (толщиной 2-4 мм).

Таблица 3. Ориентировочные режимы механизированной импульсно-дуговой сварки алюминия и его сплавов плавящимся электродом я аргоне

|

b, мм |

dЭ, мм |

Iсв, А |

Uд, В |

Частота импульсов, с-1 |

υсв, м/ч |

Расход аргона, л/мин |

Число проходов |

|

4 |

1,4-1,6 |

130-150 |

17-19 |

50 |

20-25 |

10-12 |

1 |

|

5 |

1,4-1,6 |

140-170 |

17-19 |

50 |

20-25 |

10-13 |

1 |

|

6 |

1,4-1,6 |

160-180 |

18-21 |

100 |

20-25 |

12-14 |

1 |

|

8 |

2,0 |

160-190 |

22-24 |

100 |

25-30 |

12-14 |

2 |

|

10 |

2,0 |

220-280 |

24-26 |

100 |

25-30 |

14-16 |

2 |

Все способы; и режимы сварки технического алюминия пригодны и для термически неупрочняемых алюминиевых сплавов типа АМц и АМг. При сварке высокопрочных алюминиевых сплавов и особенно термически упрочненного основного металла в каждом конкретном случае приходится изыскивать пути повышения стойкости шва и околошовной зоны против образования трещин и устранения других дефектов (металлургические приемы - выбор присадочного металла оптимального состава в сочетании с технологическими приемами - подбор режимов сварки, рациональный порядок выполнения швов, предварительный и сопутствующий подогрев и др.), также увеличения коэффициента прочности сварных соединений. Введение модификаторов (цирконий, титан, бор) в проволоку позволяет резко повысить стойкость швов против образования кристаллизационных трещин. Для ряда высоколегированных сплавов (например, систем А1-Mg и А1-Сu) хорошие результаты достигаются при использовании проволоки с пониженным содержанием сопутствующих примесей (кремния и др.). В ряде случаев удовлетворительные свойства швов на высокопрочных сплавах можно получить при сварке проволокой, отличной по составу от основного металла (например, проволока марки Св-АК5 для сплавов типа АВ, АД31, АД33).

Таблица 4. Предел прочности сварных соединений из тонколистовых алюминиевых сплавов, выполненных аргонодуговой сваркой неплавящимся электродом.

|

Сплав |

b, мм |

Образец |

Состояние образца |

σв, МПа, при Т. °С |

||

|

20 |

200 |

250 |

||||

|

АД1 |

1,5 |

Основной металл |

Отожженный |

86,3 |

- |

- |

|

Сварное соединение |

После сварки |

83,4 |

- |

- |

||

|

АМц |

1,5 |

Основной металл |

Отожженный |

118,7 |

- |

- |

|

Сварное соединение |

После сварки |

118,7 |

- |

- |

||

|

1,5 |

Основной металл |

Полунагартованныи |

186,4 |

- |

- |

|

|

Сварное соединение |

После сварки |

117,7 |

- |

- |

||

|

АМг3 |

2,0 |

Основной металл |

Отожженный |

230,5 |

- |

- |

|

Сварное соединение |

После сварки |

220,7 |

- |

- |

||

|

АМг6 |

2,0 |

Основной металл |

Отожженный |

361,0 |

201,1 |

145,1 |

|

Сварное соединение |

После сварки |

367,9 |

206,0 |

174,6 |

||

|

Основной металл |

Нагартованный |

459.1 |

260,0 |

- |

||

|

Сварное соединение |

После сварки |

359,0 |

255,0 |

- |

||

|

Д20 |

2,0 |

Основной металл |

Закаленный и искусственно состарившийся |

443,4 |

343,4 |

- |

|

Сварное соединение |

После сварки |

272,7 |

235,4 |

- |

||

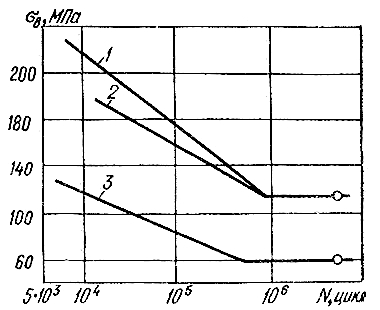

Рис. 2. Кривые усталости при повторно-статическом растяжении:1 — основной металл — сплав АМг6, b—2 мм; 2 — сварное соединение со снятым усилением; 3 — сварное соединение с усилением.

При оптимальных режимах сварки в среде инертных газов коэффициент прочности сварных соединений из технического алюминия и сплавов типа АМц и АМг достигает единицы. Заметно снижается прочность сварных соединений по сравнению с прочностью основного металла при сварке сплавов в нагартованном состоянии и особенно при сварке высоколегированных термически упрочняемых сплавов. В этом случае коэффициент прочности сварных соединений составляет 0,5-0,65. Существенное повышение прочности сварных соединений в этом случае достигается путем термической обработки - закалки с последующим старением - или только естественного старения. Усталостная прочность сварных соединений повторно-статическом растяжении снижается по сравнению с прочностью основного металла. Швы со снятым усилением имеют усталостную прочность выше, чем швы с усилением.

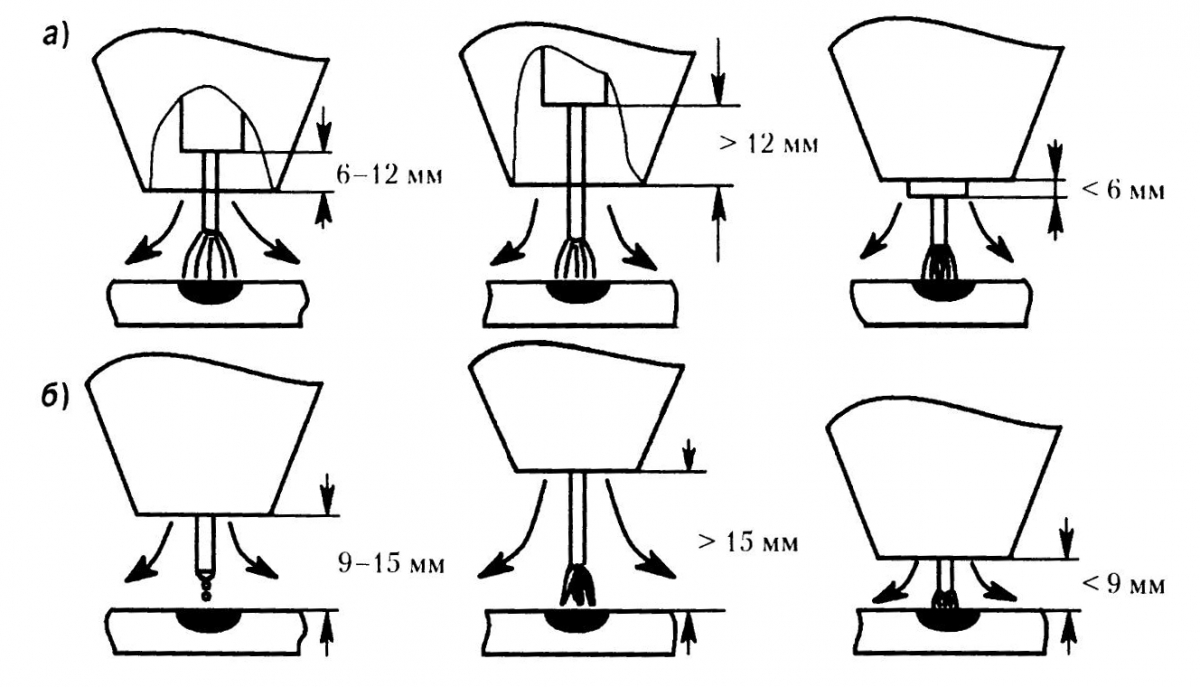

Также важны параметры, обеспечивающие надежную защиту при нужной чистоте газа. Также расход газа должен быть оптимален. Малый расход уменьшает устойчивость горения дуги, увеличивает интенсивность окисления и разбрызгивания, ухудшает формирование шва и ведет к появлению на его поверхности черного налета. Большое значение имеют расстояния от среза газового сопла до изделия и от токоведущего мундштука до среза сопла (рис. 3). При их увеличении ослабляется газовая защита (при постоянном расходе газа через сопло) и перегревается электродная проволока, а при уменьшении появляется опасность быстрого засорения сопла брызгами металла и подплавления торца токоведущего мундштука.

Рис. 3. Расстояния от торца токоведущего мундштука до плоскости среза сопла (а) и от среза сопла до изделия (б), оказывающие влияние на качество защиты (на первых рисунках слева – правильное, на остальных – неправильное)

Значительное увеличение производительности процесса достигается при использовании импульсно-дуговой сварки. Здесь ощутимо уменьшается нижний предел сварочного тока, благодаря этому расширяются диапазоны рабочих токов с направленным «капельным» переносом металла. Также улучшается стабильность процесса горения дуги и качество формирования шва (возможна сварка в различных пространственных положениях), уменьшается пористость металла шва и снижаются деформации при сварке тонколистовых конструкций.

Сварные швы на алюминии хорошо противостоят воздействию концентрированной азотной кислоты. Соединения из наиболее распространенных алгоминиево-магниевых сплавов обладают высокой коррозионной стойкостью в атмосферных условиях и морской воде. Однако они непригодны для эксплуатации в азотной кислоте и других агрессивных средах. Коррозионная стойкость под напряжением сварных соединений из алюминиевых сплавов в значительной степени определяется составом и свойствами исходного металла, режимами и условиями сварки, а также последующей термической обработкой. Повышение чистоты сплава, применение дуговой сварки в гелии, искусственное старение повышают сопротивление соединений (например, сплава 1201) коррозионному растрескиванию.

ЛИТЕРАТУРА

-

Сварка и свариваемые материалы в трех томах под общей редакцией докт. техн. наук В. Н. Волченко том 1 Свариваемость материалов Под редакцией проф. докт. техн. наук Э. Л. Макарова

-

Справочник по сварке цветных металлов / Гуревич С. М.; Отв. ред. Замков В. Н.- 2-е изд., перераб. и доп.- Киев; Наук, думка, 1990.- 512 с.

-

Технология и оборудование сварки плавлением. Под редакцией Г. Д. Никифорова. Учебник для студентов вузов. М., «Машиностроение», 1978. 327 с. с ил.

-

Технология электрической сварки металлов и сплавов плавлением. Под ред. акад. Б. Е. Патона. М., «Машиностроение», 1974. 768 с.

- Войдите, чтобы оставлять комментарии