Главное меню

Вы здесь

Способы и критерии оценки хрупких разрушений

Способы и критерии оценки хрупких разрушений

Наиболее распространенным способом оценки склонности к хрупкому разрушению являются испытания серии образцов с V-образным надрезом на ударный изгиб при различных температурах (КСVТ). Критерий оценки - критическая температура перехода от вязкого к хрупкому разрушению Ткр или порог хладноломкости. Ткр соответствует температуре достижения определенной минимальной ударной вязкости, например равной 200 кДж/м2. Чем выше Ткр, тем больше склонность металла к хрупкому разрушению. Ткр служит для сравнительной оценки материалов, отличающихся составом и структурой. Применительно к испытанию сварных соединений V-образный надрез наносится в исследуемой зоне соединения: по оси сварного шва, зонам сплавления или термического влияния.

Сопротивление нестабильному распространению трещины или трещиностойкость металла при статическом нагружении по ГОСТ 25.506 - 85 оценивают по одному или нескольким критериям:

- а) силовому - критическому коэффициенту интенсивности напряжений К1с,

- б) деформационному - критическому раскрытию в вершине трещины δс;

- в) энергетическому - критическому значению j-интеграла J1с,(работы пластической деформации и разрушения).

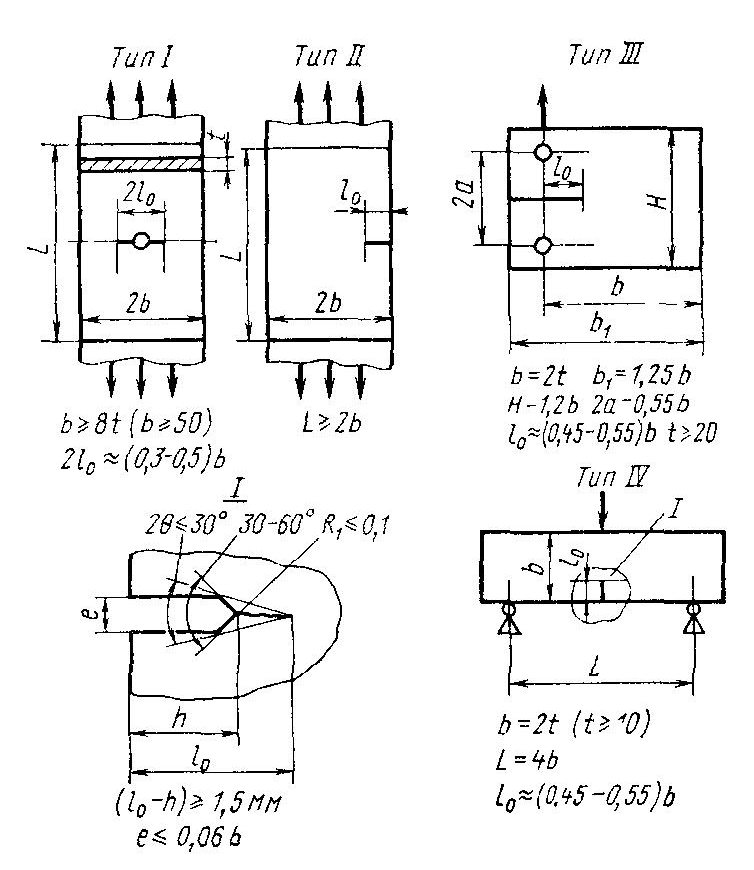

Для определения критериев трещиностойкости применяют несколько типов образцов (рис. 1).

Рис. 1 Образцы для определения критериев трещиностойкости

тип I - с центральным надрезом для осевого растяжения, типа II - с боковым надрезом для осевого растяжения; тип III - с боковым надрезом для внецентренного растяжения, тип IV-- с боковым надрезом для трехточечного изгиба

Надрез h выполняют с помощью специальных фрез, шлифовального круга, пропиливанием от центрального отверстия или электроискровым способом. Усталостную трещину (l0-h) наносят при переменном растяжении с коэффициентом асимметрии R=0,1-0,2 и номинальных напряжениях при максимальном усилии цикла не более 0,5σ0,2.

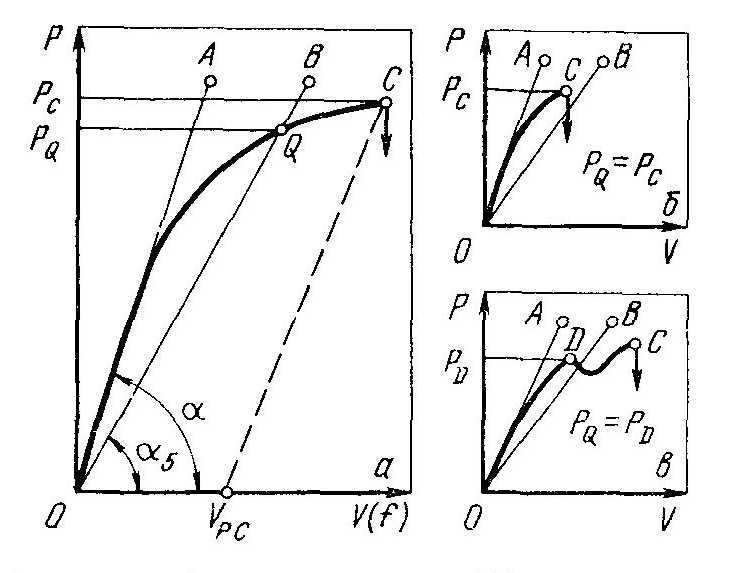

Испытания выполняют статическим нагружением, при этом скорость роста коэффициента интенсивности напряжений К должна оставаться в пределах 0,5 - 1,5 МПа М1/2/с. В процессе испытаний регистрируют диаграмму P - υ или P - f, где υ - смещение берегов надреза, фиксируемая специальными датчиками, а f - прогиб в точке приложения P (рис. 2). По диаграмме определяют разрушающее усилие Рc, и усилие PQ. Последнее устанавливается построением прямой ОВ, наклоненной к оси υ (или f) под углом α5, тангенс которого на 5% меньше тангенса угла и наклона касательной ОА к начальному линейному участку диаграммы. По PQ вычисляют КQ по формулам для расчета коэффициента интенсивности напряжений:

Образец тип

- I Y1 = 0,2369 [1 + 6,827 (2l/b)];

- II Y2 = { - 0,518 [1- 5,456 (l/b)]};

- III Y3 = { - 5,219 [1- 5,739 (l/b)]};

- IV Y4 = L/b [ - 1,555 [1- 5,456 (l/b)]},

где l - уточненная после разрушения образца длина исходной усталостной трещины l0.

Рис. 2. Диаграмма усилие (P) и смещение берегов надреза (V) или прогиб f

По величинам КQ и σ0,2 вычисляют расчетные размеры сечения образцов:

tpk=2,5(КQ/σ0,2)2

Величину КQ принимают равной K1с если Рc ≤1,1PQ и tpk/t≤1, что соответствует плоской деформации при развитии трещины. Если последнее неравенство не удовлетворяется, то для определения K1с следует испытать образцы большей толщины t.

Величину δс вычисляют для точек С диаграмм P - υ по формуле

где Кc* - критический условный коэффициент интенсивности напряжений, полученный расчетом с заменой PQ на Рc; υpc - смещение берегов надреза при разрушении образца, определяемое построением на диаграмме P - υ прямой СЕ параллельно касательной ОА.

Величину J1с, пропорциональную площади ОАСЕ на диаграмме P - υ (или P - f), вычисляют по формуле

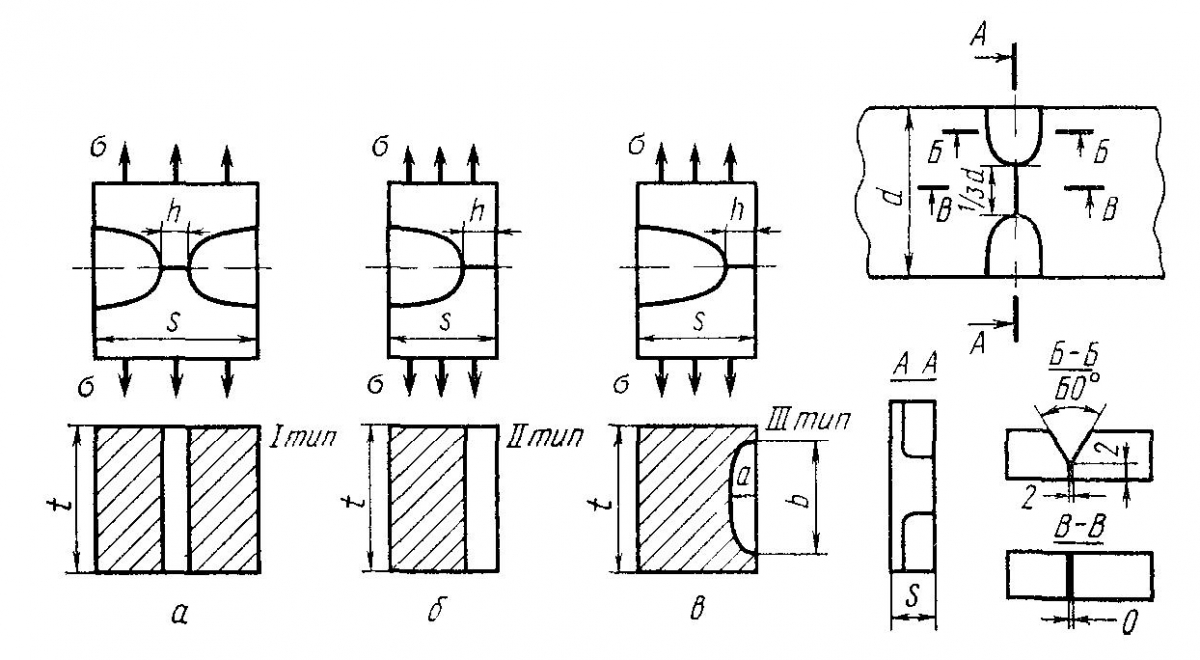

Применительно к образцам со сварными соединениями приведенный выше метод испытаний используется для оценки трещиностойкости отдельных зон соединения, в которых наносится надрез и наводится усталостная трещина. Однако при испытаниях зоны сплавления и зоны термического влияния затруднительно точное изготовление надреза и возможен увод усталостной трещины из нужной зоны. Наиболее подходящими в этом случае являются образцы с К-образным сварным соединением, в которых надрез изготавливается со стороны вертикальной кромки.

В образцах со сварными соединениями для испытаний на трещиностойкость надрез и усталостная трещина могут быть заменены трещиноподобным дефектом, искусственно созданным в процессе сварки, например, непроваром с нулевым зазором (рис. 3). Одно из условий такой замены состоит в том, чтобы радиус закругления в вершине дефекта не превышал 1% от глубины дефекта. При условиях σ≤0,86σ0,2 и t≥2,5s в вершине трещины достигается состояние плоской деформации, необходимое для определения K1с,. Коэффициент интенсивности напряжений для сварных образцов может быть рассчитан по формулам для образцов I и II типов; К= Yl√h

для образца III типа: К=1,775σ√а *(A+C)/B; a/b≥1/3+a/6s; A=1,12-0,96a/b; B=1-a/s(1-1,5a/b); C-0,26a/b(6a/b-2-a/s)

|

h/s |

0 |

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

|

Yl |

1,255 |

1,255 |

1,288 |

1,328 |

1,392 |

1,490 |

1,635 |

|

Yll |

1,99 |

2,11 |

2,43 |

2,95 |

2,76 |

- |

- |

Рис. 3 Сварные образцы для испытаний на трещиностойкость

а и б - с протяженным внутренним и поверхностным непроваром , в - с поверхностным непроваром ограниченной длины, г - конструкция образца для получения при сварке непровара ограниченной длины

Применение сварных образцов с непроваром позволяет существенно упростить и ускорить их изготовление, испытывать металл сварного соединения в исходном состоянии после сварки или последующей термообработки (без его видоизменения при наведении усталостной трещины), выполнять испытания непосредственно после сварки, когда металл находится в неравновесном состоянии. Так, например, можно исследовать процесс развития холодных трещин в соединениях легированных сталей - их остановки или сквозного выхода на поверхность. При этом разрушение, как правило, происходит по зонам, обладающим минимальным сопротивлением развитию трещин.

Следует отметить, что если при испытании сварных образцов с непроваром затруднительно построение диаграммы P - υ, то для сравнительной количественной оценки в качестве критерия трещиностойкости вместо K1с можно использовать значение Кc*, рассчитанное по максимальным разрушающим напряжениям σmax.

При возможности фиксирования кинетики медленного роста трещины также могут быть получены пороговые значения коэффициента интенсивности напряжений: Ктз - соответствующее зарождению трещины глубиной около 0,1 мм; Ктр — началу медленного роста трещины; Кто - остановки трещины (при исследовании роста холодной трещины).

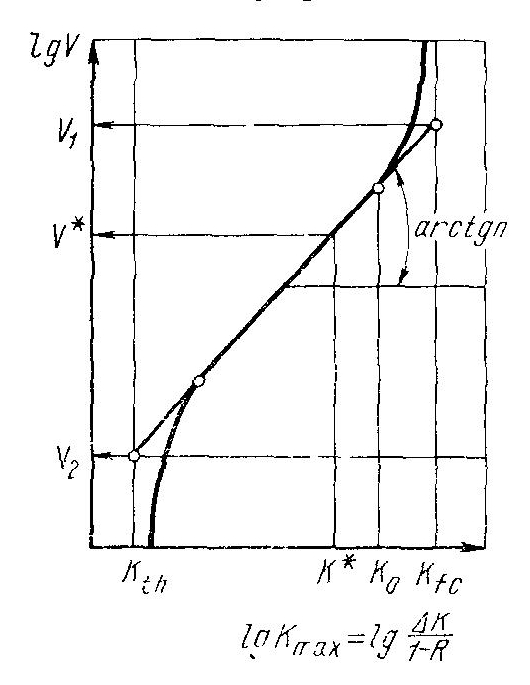

Испытания на трещиностойкость при циклическом нагружении (основные) выполняются для следующих условий: нагружение по простому периодическому закону с синусоидальной формой цикла, коэффициент асимметрии R= - 0,1; частота f=10 - 20 Гц, число циклов N≥105. При специальных испытаниях имитируются эксплуатационные условия работы конструкций, применительно к которым определяются характеристики трещиностойкости. В процессе испытаний устанавливают скорость роста трещины V(Δl/ΔN, dl/dN), где Δl - средний прирост длины трещины при заданных условиях испытаний и зависимость V от К (рис. 4):

dl/dN=V*(Kmax/K*)n

где K* и n - параметры зависимости.

Рис. 4. Вид зависимости скорости роста трещин (V) при усталостном нагружении от величины коэффициента интенсивности напряжений

Измерение Δl производят различными способами: замером меток на изломе образцов, образующихся в результате действия максимальных и минимальных нагрузок цикла; по разности электрических потенциалов в определенных точках образца при росте трещины и др.

K* соответствует V*, равной 10-7 м/цикл. Величину и определяют по углу наклона средней части зависимости аппроксимируемой прямой в двойных логарифмических координатах.

В результате испытаний определяют следующие характеристики трещиностойкостн при циклическом нагружении: Kth - пороговый коэффициент интенсивности напряжений, при котором начинается страгивание трещины; K1fc - критический коэффициент интенсивности напряжений , при котором происходит лавинообразное развитие трещины. Величину Kfc принимают равной K1fc при удовлетворении следующих условий:

- 1) наибольший размер пластической зоны у вершины трещины не должен превышать 10% ее длины и расстояние от ее вершины до края образца;

- 2) Kmax <0,8 σ0,2 √l и σmax <0,8 σ0,2

Размер зоны пластической деформации определяют визуально на полированной поверхности образца.

Максимальная допустимая нагрузка, при нагружении до которой возможна работа конструкции с медленно растущей трещиной, может быть определена K0. При коэффициенте интенсивности напряжений свыше K0 начинается ускоренный рост трещины, неминуемо приводящий к разрушению конструкции. По аналогии со статическим нагружением K0 подобен КQ или K1с.

- Войдите, чтобы оставлять комментарии