Главное меню

Вы здесь

Схема процесса сварки плавлением

Схема процесса сварки плавлением

Сваркой называют технологический процесс получения неразъемных (сварных) соединений из металлов, их сплавов и других материалов (пластмасс, стекла) или разнородных материалов (стекла и металла и т.п.).

Соединение, полученное при сварке, характеризуется непрерывной структурной связью и монолитностью строения, достигаемыми за счет образования атомно-молекулярных связей между элементарными частицами сопрягаемых деталей. Для того чтобы произошла сварка, нужно сблизить соединяемые элементы на расстояние порядка величины атомного радиуса (10-8 см). При этом между поверхностными атомами твердых тел становится возможным межатомное взаимодействие и происходит сопровождаемое диффузией химическое взаимодействие.

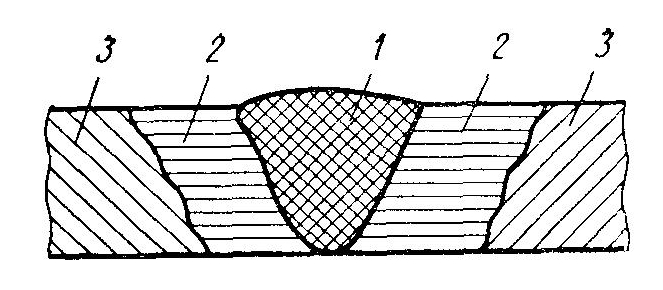

Неразъемное монолитное соединение, образуемое при сварке, называется сварным соединением. При сварке плавлением под сварным соединением понимают участок, включающий собственно шов, металл зоны термического влияния и основной металл, не претерпевший под влиянием сварки никаких изменений. Шов является литым сплавом основного и дополнительного металлов, а зона термического влияния представляет собой участок основного металла с измененными в результате сварки свойствами (рис. 1).

Рис. 1. Сварное соединение: 1 - металл шва, 2 - металл зоны термического влияния, 3- основной металл

Сваркой плавлением можно соединять практически все используемые для изготовления конструкций металлы и сплавы любой толщины. Возможна сварка разнородных металлов и сплавов.

В процессе изготовления конструкции с использованием сварки плавлением источник теплоты в большинстве случаев передвигается вдоль свариваемого изделия, что позволяет сваривать объекты с неограниченными размерами. Сварку плавлением, в том числе и электрическую, ранее называли автогенной - самопроизвольной сваркой. Затем этот термин начал применяться для обозначения кислородно-ацетиленовой сварки. Сейчас он почти не применяется.

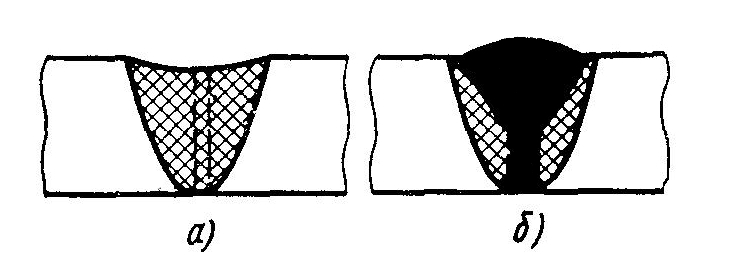

При сварке плавлением металл в месте сварки доводится до жидкого состояния. Локальное расплавление основного металла осуществляется по кромкам соединяемых элементов. Сварка может осуществляться только за счет расплавления основного металла (рис 2, а) или за счет расплавления основного и дополнительного металлов (рис. 2, б). В практике преимущественное применение находит второй вариант. Расплавленные основной или основной и дополнительный металлы самопроизвольно без приложения внешних сил сливаются в общую сварочную ванну, смачивающую оставшуюся твердой поверхность соединяемых элементов. При этом происходит сближение атомов металла сварочной ванны и основного металла до расстояния, при котором возникают атомно-молекулярные связи. В процессе расплавления металла устраняются неровности поверхности, органические пленки, адсорбированные газы, окислы и другие загрязнения, мешающие сближению атомов. Межатомному сцеплению способствует повышенная подвижность атомов, обусловленная высокой температурой расплавленного металла.

Рис. 2. Сварные швы

По мере удаления источника нагрева жидкий металл остывает и происходит его затвердевание - кристаллизация. Начинается она от частично оплавленных зерен основного металла, что приводит к образованию общих кристаллитов. После завершения кристаллизации сварочной ванны образуется монолитный, имеющий литую структуру шов, соединяющий в единое целое ранее разобщенные детали.

В процессе сварки наблюдаются испарение и окисление некоторых элементов, поглощение и растворение жидкой ванной газов. Происходят также изменения и в зоне термического влияния. Эти процессы обусловливают отличие металла шва и зоны термического влияния от основного металла. При сварке возникают деформации конструкции и создается поле остаточных напряжений, что может нарушить проектные ее размеры и форму и сказаться на прочности сварного соединения.

При сварке плавлением требуется локальный нагрев небольшого участка металла, окруженного со всех сторон значительным объемом холодного металла, до температуры, превосходящей температуру его плавления. Это приводит к необходимости использования для электрической сварки большинства металлов и сплавов источников нагрева, имеющих температуру не ниже 3000°С и тепловую мощность, достаточную для образования сварочной ванны.

При электрической сварке плавлением источником нагрева служит электрический ток. Наиболее широкое применение находит электродуговая, электрошлаковая, электроннолучевая и лазерная сварка.

При электрической дуговой сварке нагрев и плавление металла осуществляются энергией, выделяемой дуговым разрядом. При электрошлаковой сварке необходимая для сварки теплота получается при прохождении тока через шлаковую ванну, образуемую при расплавлении флюса. Нагрев и плавление металла при электроннолучевой сварке достигаются за счет интенсивной бомбардировки свариваемого металла быстродвижущимися электронами. При лазерной сварке необходимая для плавления металла теплота выделяется световым пучком, являющимся весьма концентрированным источником теплоты.

В настоящее время ведущее положение среди различных видов электрической сварки плавлением занимает электрическая дуговая сварка. Возможности этого вида сварки еще далеко не исчерпаны, и можно ожидать дальнейшего ее совершенствования и развития.

К сварке плавлением относится и наплавка металлов, нашедшая широкое применение в промышленности. Наплавкой называют процесс нанесения слоя металла на доведенную до расплавления поверхность изделия. Цель наплавки сводится к восстановлению размеров детали после износа, устранению дефектов литья, поковок и проката или созданию на поверхности детали слоя металла, обладающего особыми свойствами (стойкость против износа или коррозии, жаропрочность и др.).

Сварка - технологический процесс, широко применяемый во всех отраслях народного хозяйства для изготовления новых и ремонта эксплуатируемых конструкций и механизмов. Преимущества сварных конструкций в настоящее время общепризнанны, такие конструкции повсеместно применяют взамен литья, клепаных и кованых изделий. Эти преимущества сводятся к уменьшению расхода металла, снижению затрат труда, упрощению оборудования, сокращению сроков изготовления и увеличению съема продукции без увеличения производственных площадей. Значительно расширяются также возможности механизации основных технологических операций. Однако все преимущества сварки могут быть реализованы только при обеспечении необходимого качества сварных соединений, гарантирующих длительную и надежную работу их в условиях эксплуатации. Это достигается на основании глубокого изучения вопросов технологии сварки и установления связи ее с конструктивными формами и особенностями изготовляемой продукции.

- Войдите, чтобы оставлять комментарии