Главное меню

Вы здесь

Прочность сварных соединений при ударе

Прочность сварных соединений при ударе

Хрупкость металлов наиболее сильно проявляется при ударных нагрузках. Поэтому большинство методов для оценки сопротивляемости сварных соединений хрупким разрушениям основано на применении удара. Распространено испытание металла шва и зон сварных соединений на ударную вязкость. Надрез располагается в зоне, где производится определение свойств металла. Применение сварочных проволок соответствующего химического состава, защитных инертных газов, флюсов и обмазок при электродуговой и электрошлаковой сварке позволяют практически получать наплавленный металл шва, не уступающий по ударной вязкости основному металлу, а нередко и превосходящий его. Таких результатов удается достигнуть при сварке низкоуглеродистых, низколегированных и аустенитных сталей, а также специальных сталей и сплавов. Ударная вязкость швов колеблется при комнатных температурах в пределах от 800 до 2500 кДж/м2.

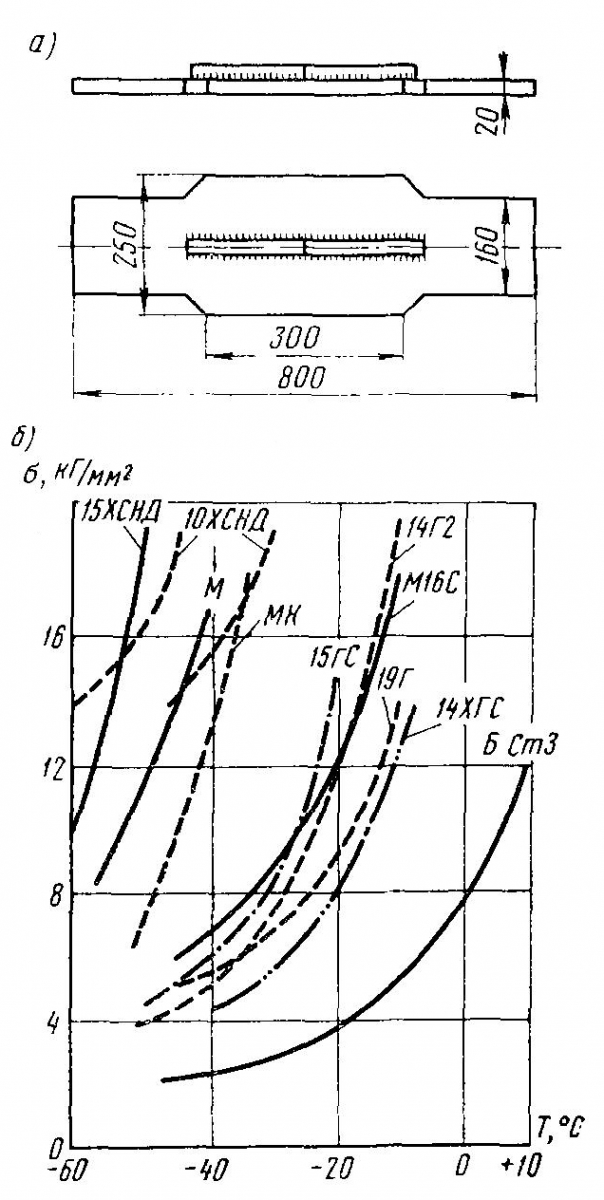

Ударная вязкость околошовных зон зависит от химического состава и свойств основного металла, а также от термического цикла сварки. Наиболее распространенными случаями снижения ударной вязкости околошовных зон в сварных соединениях являются перегрев металла, вызывающий рост зерна, закалка и старение. Перегрев чаще наблюдается в электрошлаковых сварных соединениях и может вызвать весьма значительное понижение ударной вязкости. Восстановление ударной вязкости достигается применением закалки или нормализации сварного соединения. Для повышения пластических свойств металла в зонах закалки назначают отпуск сварных конструкций. Одновременно достигается снижение остаточных напряжений. Сварные соединения и конструкции без значительных концентраторов напряжений хорошо сопротивляются ударным нагрузкам, в том числе и при отрицательных температурах, при условии достаточно высокого качества исходного основного металла и соответствующего технологического процесса сварки. Для оценки качества сварных соединений при низких температурах и ударных нагрузках разработаны различные специальные методы испытаний. В частности, на рис. 1, а представлен образец Института электросварки им. Е. О. Патона. Ребро образца состоит из двух частей, приваренных угловыми швами к целой пластине. Наличие узкой щели в ребре приводит к концентрации напряжений, а процесс сварки создает ряд дополнительных неблагоприятных влияний, связанных с наличием концентратора. При растяжении до определенного напряжения и дополнительном ударе со стороны, противоположной ребру, образцы хрупко разрушались. Причем в зависимости от температуры и марки стали разрушения происходили при различных растягивающих напряжениях (рис. 1, б), Результаты испытаний указывают на существенную зависимость прочности сварных образцов при ударе от марки стали.

Рис. 1. Зависимость напряжений, вызывавших хрупкие разрушения, от температуры: а) образец для испытаний; б) результаты испытаний

Различные испытания сварных образцов при ударе свидетельствуют о значительном влиянии состояния и свойств зоны, где ожидается начало разрушения, на прочность конструкции в целом. Если основной металл при температуре испытания имеет свойства, при которых возможны хрупкие и квазихрупкие формы его разрушения, то зона начала разрушения имеет решающее значение для прочности конструкции. Хрупкие локальные зоны, острые концентраторы, являясь очагами начала разрушений, резко понижают прочность сварных конструкций в таких условиях. При их отсутствии вызвать начало разрушения даже при ударных нагрузках удается лишь после значительных пластических деформаций металла.

Если основной металл при температуре испытания разрушается вязко, то отрицательное влияние хрупких зон и острых надрезов ослабевает. Начавшиеся разрушения, как правило, останавливаются, входя в вязкий основной металл.

В инженерной практике ударный характер приложения нагрузок учитывается путем введения в расчет различных динамических коэффициентов, устанавливаемых специальными испытаниями или на основе эксплуатации опытных конструкций. Такой метод расчета прочности весьма условный.

- Войдите, чтобы оставлять комментарии