Главное меню

Вы здесь

Электронно-лучевая сварка алюминия

Электронно-лучевая сварка является эффективным способом соединения деталей и узлов из алюминиевых сплавов. КПД электронно-лучевого нагрева, зависящий от порядкового номера элемента в периодической системе, для алюминия (ηи = 0,89) выше, чем для других цветных металлов (например, по сравнению с медью - на 16 %, с ниобием - на 22 %).

В условиях электронно-лучевой сварки в вакууме успешно решается вопрос разрушения и удаления оксидной пленки на поверхности свариваемых кромок. Это достигается вследствие механического воздействия на пленку паров металла, а также разложения оксида алюминия в процессе контакта алюминия с пленкой при остаточном давлении не более 0,13 Па и температуре 1450° С по реакции

Упругость паров субоксида А1О при высокой температуре во много раз выше, чем алюминия, поэтому реакция будет идти вправо.

В вакууме создаются благоприятные условия для удаления из металла шва водорода и азота (благодаря диссоциации нитридов алюминия в вакууме). Этот процесс положительный с точки зрения снижения склонности к образованию пор в шве.

Электронно-лучевая сварка по сравнению с другими способами сварки плавлением имеет большое преимущество: твердожидкое состояние металла при сварке соответствует весьма короткому промежутку времени, поэтому временные внутренние напряжения не успевают воздействовать на кристаллизующийся металл, т.е. не успевают возникнуть кристаллизационные трещины. Для высокопрочных алюминиевых сплавов можно избежать разупрочнения металла в околошовной зоне при высоких скоростях сварки, обеспечивающих минимальное термическое воздействие на основной металл.

Преимущества электронно-лучевой сварки по сравнению с автоматической дуговой сваркой (АДС) иллюстрируют показатели сварки шпангоута из алюминиевого сплава типа 2219 толщиной 60,4 мм, приведенные ниже:

|

|

ЭЛС |

Аргонодуговая |

|

Число проходов |

2 |

100 |

|

Время подготовки, ч |

8 |

80 |

|

Присадочный металл, см. |

Нет |

4916 |

|

Качество швов |

Хорошее |

Удовлетворительное |

|

Отношение глубины к ширине шва |

19:1 |

1:5 |

|

Коэффициент прочности, % |

75 |

50 |

|

Скорость сварки, м/ч |

60 |

6 |

Рекомендуется перед электронно-лучевой сваркой свариваемые кромки подвергать химическому травлению с последующей зачисткой до блеска. При сварке остаточное давление в камере обычно составляет 0,013-0,065 Па. Наличие в алюминиевых сплавах легко испаряющихся легирующих элементов (например, цинка и магния) создает определенные трудности при электронно-лучевой сварке, особенно металлов большой толщины: возникает опасность пробоев в сварочной пушке при попадании мощного потока их паров в высоковольтную область. Поэтому при сварке алюминиевых сплавов больших толщин, учитывая прямолинейное распространение паров металла вплоть до их осаждения на корпусе сварочной пушки, электронно-оптическую систему изгибают. Кроме того, потери этих элементов в условиях вакуума могут быть значительны, что отрицательно влияет на свойства соединений и способствует образованию дефектов в металле шва. Особенно большие потери могут наблюдаться в случае многократной подварки одного и того же соединения при исправлении дефектов. Для предотвращения заметных потерь на испарение таких элементов, как магний, цинк, литий, сварку следует выполнять на скорости более 40 м/ч. В этом случае и после трехкратной подварки их потери в шве не превышают заданных норм.

Пары металлов, как и растворенные в основном металле газы, в момент перехода его из жидкого состояния в твердое способствуют образованию в металле шва дефектов типа пор, раковин, корневых дефектов и др. Лучшие результаты достигаются при сватке стыка на весу без применения формирующих устройств и подкладок, когда обеспечивается двусторонний выход газов и паров металла из канала проплавления или выбор пространственного положения шва (горизонтальное, вертикальное), при котором облегчается газовыделение. Режимы сварки алюминиевых сплавов различных систем легирования толщиной 0,5-350 мм приведены ниже:

|

Сплав |

b, мм |

Uуск, кВ |

Iсв, мА |

υсв, м/ч |

Пространственное положение стыка |

|

АМг6 |

0,5 |

24 |

15 |

60 |

Нижнее |

|

2 |

16 |

60 |

90 |

Нижнее |

|

|

5 |

20 |

85 |

70 |

Нижнее |

|

|

10 |

22 |

120 |

72 |

Нижнее |

|

|

30 |

30 |

210 |

35 |

Горизонтальное |

|

|

100 |

60 |

350 |

15 |

Горизонтальное |

|

|

300 |

100 |

800 |

15 |

Горизонтальное |

|

|

АМг6Н |

2 |

15 |

60 |

90 |

Нижнее |

|

14 |

27 |

160 |

50 |

Нижнее |

|

|

30 |

30 |

350 |

50 |

Горизонтальное |

|

|

1201 |

2 |

14 |

70 |

60 |

Нижнее |

|

5 |

45 |

60 |

70 |

Горизонтальное |

|

|

10 |

45 |

100 |

70 |

Горизонтальное |

|

|

16 |

60 |

120 |

70 |

Горизонтальное |

|

|

40 |

60 |

300 |

70 |

Горизонтальное |

|

|

100 |

60 |

500 |

20 |

Горизонтальное |

|

|

150 |

60 |

700 |

20 |

Вертикальное |

|

|

250 |

105 |

1000 |

20 |

Вертикальное |

|

|

350 |

ПО |

1000 |

12 |

Вертикальное |

|

|

01420 |

5 |

13 |

55 |

55 |

Нижнее |

|

10 |

20 |

130 |

55 |

Нижнее |

|

|

15 |

27 |

130 |

45 |

Нижнее |

|

|

В95 |

10 |

22 |

185 |

90 |

Нижнее |

|

В93 |

35 |

28 |

300 |

25 |

Нижнее |

|

АД0, АД1 |

10 |

25 |

250 |

70 |

Нижнее |

|

АК4, АК4-1 |

18 |

28 |

280 |

60 |

Горизонтальное |

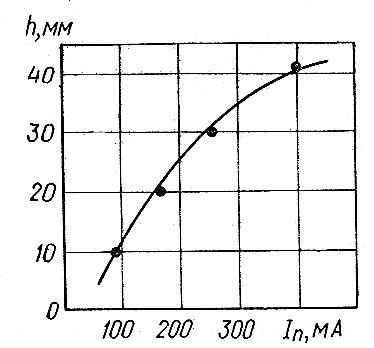

Рисунок 1. Зависимость глубины проплавления от тока луча(Uyc=60 кВ; υсв=40 м/ч) при ЭЛС алюминиевого сплава АЦМ (4,3 % Zn; 21 % Mg; 2,1 % Мп).

ЭЛС позволяет выполнять соединения из алюминия и его сплавов различного типа: стыковые, нахлесточные, угловые, прорезные и др. Сварку стыковых соединений из металла толщиной до 20 мм лучше выполнять на весу за один проход. Сварку сплавов больших толщин можно выполнять с двух сторон или однопроходными швами. В последнем случае целесообразно использовать сварочные пушки, работающие на повышенных ускоряющих напряжениях (Uyc ==60 кВ и более) с тем, чтобы не пришлось производить сварку при чрезмерно низких скоростях. Это особенно важно для высокопрочных алюминиевых сплавов, так как снижение скорости сварки и соответственно повышение погонной энергии приводят к увеличению ширины зоны разупрочнения в сварном соединении. Сварку алюминиевых сплавов рекомендуется вести при возможно более высоком значении Uyc и для получения оптимальной формы швов. Закономерности изменения параметров шва от элементов электронно-лучевой сварки для алюминия аналогичны зависимостям, наблюдаемым для других металлов: с увеличением тока луча глубина и ширина проплавления возрастают. Растет глубина проплавления и при повышении ускоряющего напряжения при постоянном токе луча. С увеличением скорости сварки глубина проплавления снижается. При изменении скорости сварки от 20 до 80 м/ч ширина проплавления уменьшается в 1,3-1,5 раза.

При сварке стыковых соединений зазор между кромками не должен превышать 0,1-0,15 мм. При использовании присадки (обычно диаметром 1,2-1,5 мм) требования к точности сборки деталей несколько снижаются: зазор между кромками может быть увеличен до 0,5 мм. В торцевых соединениях или при сварке с отбортовкой кромок допустимы зазоры до 0,5-0,8 мм и превышение кромок 1-2 мм. Прорезные .соединения сваривают на режимах, обеспечивающих проплавление нижней детали на 0,4—0,6 толщины металла.

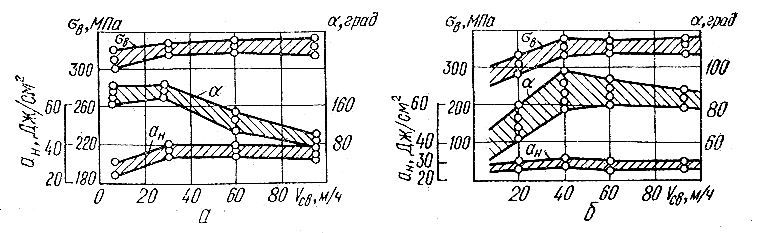

Рисунок 2. Зависимость механических свойств сварных соединений иэ алюминиевых сплавов от скорости ЭЛС: а— АМг6Н (40 % нагартовки); б —Д20-1.

Механические свойства сварных соединений из технического алюминия и термически неупрочняемых алюминиевых сплавов при; электронно-лучевой сврки близки к свойствам основного металла. С повышением легирования - и соответственно увеличением прочности сплава резко проявляется зависимость прочностных показателей сварных соединений от режимов сварки: с увеличением скорости сварки предел прочности заметно возрастает. Для некоторых сплавов существует оптимальный диапазон режимов сварки, обеспечивающий наиболее благоприятное сочетание механических свойств соединений.

После сварки коэффициент прочности соединений из высокопрочных алюминиевых сплавов составляет примерно 0,7-0,8. Так, при ЭЛС плит (b= 40 мм) из сплава 1201 коэффициент прочности достигал 0,75-0,80, в то время как при аргонодуговой многослойной сварке он не превышал 0,5-0,6. Закалка с последующим искусственным старением позволяет довести этот показатель для ряда сплавов до 0,9-1,0.

Для некоторых деформируемых термически упрочняемых сплавов механические свойства основного металла и сварных соединений существенно улучшаются путем термической обработки их в вакууме перед сваркой. К таким сплавам относится, например, сплав типа 01420 системы Al-Mg-Li (введение в сплав магния и лития снижает его плотность на 11 % и повышает модуль упругости на 4 % по сравнению со сплавом Д16). Такая термическая обработка приводит к удалению основной массы водорода из сплава (от 1,2-1,3 [Н2] см3/100 г металла в исходном сплаве до 0,3-0,4 [Н2] см3/100 г металла после термической обработки). Соединения из сплава типа 01420, выполненные электроннолучевой сваркой, практически равнопрочны основному металлу при хороших пластичности и вязкости.

- Войдите, чтобы оставлять комментарии