Главное меню

Вы здесь

Автоматическая сварка меди под флюсом

Автоматическая сварка под флюсом плавящимся электродом выполняется обычными сварочными автоматами на постоянном токе обратной полярности. Сварка под керамическим флюсом типа ЖМ-1 может выполняться на переменном токе. Для меди толщиной 4-10 мм сварка под стандартными плавлеными флюсами (АН-26С; АН-20С; АН-348А и ОСЦ-45) не вызывает затруднений. Для металла больших толщин необходимо применение специальных флюсов сухой грануляции, например АНМ-13.

Основным преимуществом автоматической сварки меди под флюсом является возможность получения стабильных высоких механических свойств соединений без предварительного подогрева. Поэтому при изготовлении крупногабаритных сварных конструкций из меди больших толщин технологический процесс достаточно прост и практически не отличается от сварки изделий из стали.

Сварку обычно выполняют за один проход с полным проплавлением стыкуемых кромок. Рекомендуется применение нагартованной электродной проволоки из бескислородной меди МБ или технической меди марки Ml (с содержанием кислорода менее 0,01%). В этом случае, если сварные швы не должны обладать высокими теплофизическими свойствами, с целью повышения прочности соединений сварку меди и бронзы (например, марки Бр.Х08) выполняют бронзовыми проволоками (Бр.ХТ0,6-0,5; Бр.Х07; Бр.КМц3-1; Бр.ОЦ4-3 и др.).

Таблица 1. Механические свойства сварных соединений из алюминиевых бронз.

|

Способ сварки |

Свариваемый металл |

b, мм |

Металл шва |

Сварное соединение |

||

|

σв, МПа |

δ, % |

σв, МПа |

а, град |

|||

|

Металлическим электродом (покрытие ЦБ-1) |

Бр.АМц9-2 |

10 |

460-490 |

25-30 |

420-480 |

25-50 |

|

3 |

- |

- |

460-520 |

140-180 |

||

|

Автоматическая под флюсом |

Бр.АМц10-2 |

15 |

560-620 |

19-28 |

440-510 |

25-60 |

|

Бр.АЖ9-4 |

15 |

530-570 |

30-34 |

431-490 |

15-20 |

|

|

Бр.АЖМц10-3-1,5 |

15 |

618-657 |

24-30 |

441-579 |

10-33 |

|

|

Неплавящимся электродом в аргоне |

Бр.АМц9-2 |

3 |

- |

- |

520-530 |

170-180 |

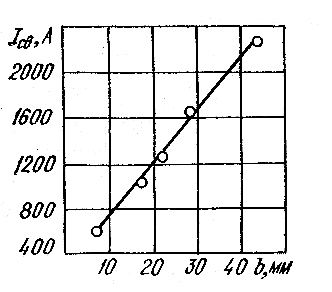

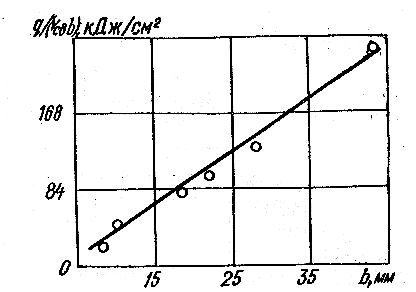

Металл толщиной до 20-25 мм сваривают одним электродом диаметром 4-5 мм без разделки кромок. При большей толщине металла рекомендуются U-образная разделка (притупление 5-8 мм) и расщепленный электрод (расстояние между осями электродных проволок, расположенных поперек шва, около 20 мм) из проволок диаметром 5 мм или сварка одним электродом диаметром 6 мм. При выборе режимов автоматической сварки меди под флюсом можно руководствоваться графиками.

Таблица 2. Ориентировочные режимы автоматической сварки меди под флюсом

|

Тип соединения |

b, мм |

Разделка кромок |

Iсв. А |

Uд, В |

υсв, м/ч |

|

Стыковое |

5-6 |

Без разделки |

500-550 |

38-42 |

45-40 |

|

10-12 |

Без разделки |

700-800 |

40-44 |

20-15 |

|

|

16-20 |

Без разделки |

850-1000 |

45-50 |

12-8 |

|

|

25-30 |

U-образная |

1000-1100 |

45-50 |

8-6 |

|

|

35-40 |

U-образная |

1200-1400 |

48-55 |

6-4 |

|

|

16-20 |

Односторонняя |

850-1000 |

45-50 |

12-8 |

|

|

Угловое |

25-30 |

Односторонняя |

1000-1100 |

45-50 |

8-6 |

|

35-40 |

U-образная |

1200-1400 |

48-55 |

6-4 |

|

|

45-60 |

U-образная |

1400-1600 |

48-55 |

3-5 |

Рис. 1. Зависимость сварочного тока при сварке однопроходных сварных соединений от толщины меди.

Рис. 2. Зависимость удельной погонной энергии при сварке меди под флюсом от толщины металла.

Поскольку медь обладает чрезвычайно низким электросопротивлением, скорость расплавления медной проволоки не зависит от величина вылета электрода. Коэффициент расплавления электродной проволоки составляет около 20 г/А*ч. Для легированных проволок скорость расплавления возрастает с увеличением вылета электрода.

Для удержания жидкого металла сварочной ванны и формирования обратной стороны шва на меди применяют графитовые подкладки (при толщине металла до 10-12 мм и швах небольшой протяженности) или флюсовые подушки. Короткие швы на меди небольшой толщины можно сваривать на флюсовой подушке без дополнительного поджатия флюса к внутренней стороне кромок при сварке. Для узлов из меди больших толщин независимо от длины шва необходим поджим флюса, обычно достигаемый пневматическим способом.

Качество соединений при сварке меди под флюсом в значительной степени определяется подготовкой под сварку. Так как медь весьма склонна к окислению и подвержена влиянию водорода, для того чтобы избежать возникновения дефектов (трещины, поры), кромки и электродная проволока должны быть тщательно зачищены до металлического блеска, а сварочные материалы (флюс, графитовые блоки) прокалены перед сваркой.

Для возбуждения дуги при сварке под флюсом проволоку закорачивают на изделие через мелкую обезжиренную медную стружку или пружину, навитую из медной проволоки диаметром 0,5-0,8 мм. Прихватки кромок перед сваркой выполняют под флюсом при отключенном механизме перемещения; шаг прихваток составляет 300-400 мм. Начало и конец шва выводят на технологические медные планки, приваренные к изделию. Допускается использование приставных графитовых планок, толщина которых должна быть равна толщине свариваемого металла. Для того чтобы не допускать возникновения трещин в шве, зазор между планкой и торцом изделия не должен превышать 1 мм. При соблюдении технологического процесса сборки и сварки изделий под флюсом обеспечивается получение сварных соединений высокого качества из металла толщиной 30-40 мм.

Используя бескислородный фторидный флюс, например АНМ-1, получают швы, не отличающиеся по теплопроводности и электрической проводимости от основного металла. Механические свойства металла шва, сваренного медной электродной проволокой на технической меди, несколько ниже, чем основного металла. Применение бронзовых проволок повышает прочность и пластичность швов.

Таблица 3. Механические свойства технической меди и ее сварных швов.

|

Образец |

Электродная проволока |

σв, МПа |

σ0,2, МПа |

δ, % |

ψ, % |

|

Основной металл |

- |

213 |

70,6 |

49,8 |

66,3 |

|

Сварной шов |

Ml |

171,7 |

86,3 |

38,3 |

49,8 |

|

Бр.КМц3-1 |

308 |

194 |

30,0 |

53,4 |

|

|

Бр.АЖМц10-3-1,5 |

248 |

123,7 |

39,2 |

64,8 |

Латуни успешно сваривают под флюсом. Применяют плавленые флюсы (АН-20, ФЦ-10), а также специально разработанный для латуней флюс МАТИ-53. В качестве сварочных проволок используют бронзовые (Бр.КМц3-1, Бр.ОЦ4-3) и латунные (ЛК80-3) проволоки. Худшие механические свойства сварных швов получают при применении электродной проволоки из меди.

Без разделки кромок сваривают латунь толщиной до 20 мм (двусторонним швом). За один проход сваривают металл толщиной до 12 мм. При толщине металла 14 мм и более выполняется V- или Х-образная разделка.

Для сварки латуни под флюсом характерно низкое напряжение дуги, так как с уменьшением напряжения дуги снижается интенсивность испарения цинка. Вылет электродной проволоки принимают равным 20-60 мм и увеличивают с возрастанием диаметра проволоки. Режимы автоматической сварки проволокой диаметром 1,5-2 мм пригодны для полуавтоматической сварки. Сварка выполняется на подкладках из стали или флюсовых подушках.

Сварные швы на латуни имеют удовлетворительные механические свойства. Так, предел прочности сварного соединения из латуни марок Л62, ЛМц58-2, ЛО62-1, ЛС59-1 толщиной 4-12 мм, выполненного проволокой Бр.ОЦ4-3 под флюсом АН-20, без усиления шва составляет 245,3-343,4 МПа, а с усилением шва 294,3-392,4 МПа; угол загиба сварного соединения 100-180°.

Таблица 4. Ориентировочные режимы автоматической сварки латуни под флюсом АН-20 проволокой Бр.ОЦ4-3.

|

b, мм |

dэ, мм |

Iсв. А |

Uд, В |

υсв, м/ч |

Примечание |

|

3 |

1,5 |

160-180 |

24-26 |

20 |

Односторонняя сварка |

|

4 |

1,5 |

180-200 |

24-26 |

20 |

Односторонняя сварка |

|

1,5 |

140-160 |

24-26 |

25 |

Двусторонняя сварка |

|

|

8 |

1,5 |

360-380 |

26-28 |

20 |

Односторонняя сварка |

|

1,5 |

260-300 |

28-30 |

22 |

Подварочный шов |

|

|

1,5 |

320-340 |

28-30 |

24 |

Второй проход |

|

|

12 |

2,0 |

450-470 |

30-32 |

25 |

Односторонняя сварка |

|

2,0 |

360-375 |

30-32 |

25 |

Подварочный шов |

|

|

2,0 |

400-425 |

30-32 |

28 |

Второй проход |

|

|

18 |

3,0 |

650-700 |

32-34 |

30 |

Подварочный шов |

|

3,0 |

700-750 |

32-34 |

30 |

Второй проход |

Примечание, Латуни ЛС59-1, ЛО62-1, Л62, ЛМц58-2.

Хорошо свариваются автоматом под флюсом бронзы (алюминиевые, хромистые, свинцовистые и др.). Сварку бронзы, как и меди, выполняют постоянным током при обратной полярности. Для улучшения формирования шва и устранения дефектов «побитости» поверхности шва ограничивают высоту слоя флюса. С этой же целью рекомендуется применять флюс крупной грануляции (2,3-3,0 мм). Механические свойства швов, сваренных на алюминиевых бронзах под флюсом, вполне удовлетворительны. Сварные соединения из хромистой бронзы (например, Бр.Х0,8) по прочности не уступают основному металлу.

Таблица 5. Ориентировочные режимы автоматической сварки алюминиевых бронз под флюсом АН-20 проволокой Бр.АMц9-2

|

b, мм |

Разделка кромок |

Iсв. А |

Uд, В |

υсв, м/ч |

Высота слоя флюса, мм |

Примечание |

|

10 |

Без разделки |

450 |

35-36 |

25 |

25 |

Двусторонняя сварка |

|

15 |

V-образная |

550 |

35-36 |

25 |

25 |

Первый проход |

|

650 |

36-38 |

20 |

30 |

Второй проход |

||

|

650 |

36-38 |

25 |

30 |

Подварочный шов |

||

|

26 |

Х-образная |

750 |

З6-38 |

25 |

30 |

Первые проходы |

|

800 |

36-38 |

20 |

30 |

Вторые проходы |

Примечание. 1. Бронзы Бр.АМц9-2, Бр.АЖ9-4, Бр.АЖ.Мц10-3-1,5, 2. dnp=5 мм.

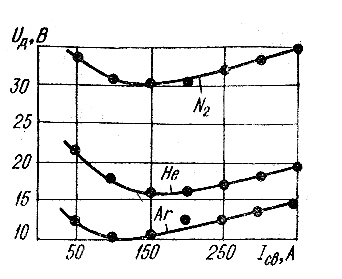

Рис. 3. Статистические характеристики дуг при сварке меди неплавящимся электродом в разных защитных газах (длина дуги N2-12 мм; Не - 3 мм; Аг - 3 мм

Автоматическую сварку под флюсом успешно используют для соединения меди со сталью Сварка производится со смещением электрода на медь, практически без оплавления стали. При этом расплавленная медь смачивает стальную кромку и соединение осуществляется за счет диффузии меди в железо. Применяется специальная разделка кромок скос только медной кромки под углом 45° с притуплением, равным половине толщины. Стыковое или угловое соединение собирается без зазора, расстояние оси электрода от края медной кромки составляет 0,65-0,70 толщины меди. Сварка выполняется одинарным электродом. Режим сварки такой же, как и при сварке медных соединений, кроме сварочного тока, который снижают на 15-20%.

- Войдите, чтобы оставлять комментарии