Главное меню

Вы здесь

Контактная сварка алюминия

Контактная сварка.

Из существующих способов контактной сварки для алюминия и его сплавов широко применяется точечная, а также шовная сварка. Стыковая сварка алюминиевых сплавов применяется реже.

Для получения качественных соединений особое внимание следует обратить на подготовку поверхности деталей. Листовые элементы перед точечной и роликовой сваркой зачищают с двух сторон на ширине 30-50 мм в местах расположения сварных точек или швов. Детали, подготавливаемые для стыковой сварки, должны быть зачищены по торцам и на участках в местах закрепления в зажимах сварочной машины. Лучшие результаты дает химическая очистка - травление деталей в специальных ваннах после предварительного обезжиривания. Рекомендуется травление выполнять при 17-25° С в водном растворе концентрированной ортофосфорной кислоты (Н3РО4) с добавкой 0,1-0,3 % хромпика (К2Сг207). Продолжительность травления 10-15 мин, далее просушка горячим воздухом (Т = 70÷80° С). После травления допускается хранение деталей перед сваркой до 3 суток при использовании машин переменного тока и до 24 ч при сварке запасенной энергией.

Точечная сварка.

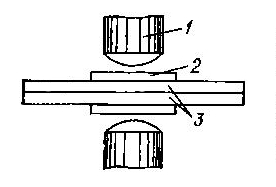

Рисунок 1. Схема точечной сварки алюминия с использованием прокладок из нержавеющей стали 12Х18Н9:1 — электрод; 2 — прокладка; 3 — свариваемые детали.

Точечная сварка алюминия и его сплавов связана с некоторыми трудностями. Поскольку алюминий обладает высокой электрической проводимостью, сварка сопровождается перегревом металла у контакта между электродом и деталью и, как следствие, их свариванием. Для того чтобы исключить это отрицательное явление в ряде случаев применяют теплоизолирующие прокладки из стали 12Х18Н9 толщиной 0,2-0,5 мм между электродом и деталью из алюминия. Такие прокладки не привариваются к деталям. При сварке алюминиевых сплавов необходимо обеспечивать небольшое и по возможности постоянное электросопротивление пленки оксидов на поверхности изделия: при сварке на машинах переменного тока – 100-300 мкОм, при использовании запасенной энергии - менее 100 мкОм. Для контроля качества поверхности детали зажимают между электродами специального пресса или точечной машины. При измерении контактного сопротивления можно пользоваться микрометром типа М246 или другими приборами, предназначенными для измерения малых сопротивлений.

Для алюминия, и, его сплавов, точечная сварка применяется при толщине металла от 0,04 до 5-6 мм. Элементы, собранные под сварку, должны плотно прилегать друг к другу; допускаются зазоры не более 0,3 мм на длине 100 мм.

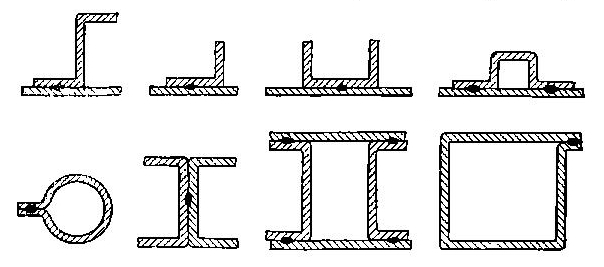

Рис. 2. Типы соединений прн точечной сварке алюминия в его сплавов.

Таблица 1. Ориентировочные режимы точечной сварки 'алюминиевых сплавов

|

Сплав |

b, мм |

Усилие на электрод, кН |

I.св, А |

t, c |

|

Технический алюминий |

0,5+0,5 |

2,45 |

15 |

0,08 |

|

1,5+1,5 |

2,84 |

22 |

0,1 |

|

|

2,5+2,5 |

3,43 |

28 |

0,16 |

|

|

4,8+4,8 |

4,12 |

42 |

0,30 |

|

|

АМг-АМ |

0,5+0,5 |

1,28 |

22 |

0,04 |

|

1,0+1,0 |

2,45 |

30 |

0,06 |

|

|

1,5+1,5 |

3,43 |

34 |

0,08 |

|

|

2,0+2,0 |

4,91 |

38 |

0,10 |

|

|

АМг6Т |

1,5+1,5 |

7,85 |

46 |

0,21 |

|

2,0+2,0 |

6,77 |

33,4 |

0,23 |

|

|

3,0+3,0 |

6,87 |

41,5 |

0,22 |

|

|

АМц-АМ |

1,0+1,0 |

4,91 |

43 |

0,13 |

|

2,0+2,0 |

6,13 |

42,5 |

0,23 |

|

|

3,0+3,0 |

8,93 |

53 |

0,18 |

|

|

Д16-АТ |

0,5+0,5 |

2,16 |

23 |

0,08 |

|

0,8+0,8 |

3,4 |

27 |

0,10 |

|

|

1,0+1,0 |

4,41 |

28 |

0,12 |

|

|

1,5+1,5 |

6,38 |

34 |

0,16 |

Точечная сварка алюминия и его сплавов требует применения сварочных токов весьма большой плотности - до 1000 А/мм2 и выше, что значительно превосходит плотность тока при сварке малоуглеродистой стали. Применяемые токи в 3-4 раза больше, чем при сварке стали. Рекомендуемое удельное давление 59-98 МПа. Диаметр ядра точки при сварке алюминия толщиной 2-3 мм составляет 8-11 мм. Так как в результате нагрева при точечной сварке алюминиевые сплавы разупрочняются, причем размеры зон разупрочнения зависят от времени сварки, сплавы такого типа сваривают при сравнительно коротких импульсах тока продолжительностью 0,08-0,3 сек (жесткие режимы). В зависимости от толщины металла применяют следующие радиусы сферы электродов:

|

Толщина металла, мм |

1 |

2 |

≥3 |

|

Радиус сферы электрода, мм |

75 |

100 |

150 |

При сварке легких сплавов обеспечивают минимальное выделение теплоты в контакте электрод - деталь и интенсивное охлаждение электрода. В связи c этим электрическая проводимость сплава для изготовления электродов должна быть не ниже 85-90 % проводимости меди.

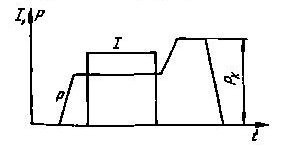

При точечной сварке высокопрочных алюминиевых сплавов, начиная с толщин 1,5-2 мм, лучшее уплотнение ядра и соответственно устранение склонности сварной точки к порам и трещинам достигаются при использовании графика переменного усилия с «ковочным» давлением Рк. Обычно принимают Рк = 1,5 + 3 Рсв, где Рсв - усилие, приложенное к электродам во время сварочного нагрева. Так, для сплава Д16-АТ при толщине листа 1,5 мм Рсв = 6500 Н, а Рк = 9810 ÷ 11800 Н. Для того чтобы избежать перегрева металла в контакте электрод - деталь, уменьшить износ электродов и улучшить качество поверхности деталей из алюминиевых сплавов, в ряде случаев (например, для ответственных деталей) применяют модулирование импульса сварочного тока с постепенными его нарастанием и спадом. Для точечной сварки металла малых толщин (0,02-0,5 мм) используют конденсаторную сварку на машинах типа ТКМ-4 мощностью 100 Вт и др.

Рисунок 3. Циклограмма одноимпульсной точечной сварки алюминиевых сплавов с «ковочным» давлением.

Рисунок 4. Циклограмма точечной сварки с постепенными нарастанием в спадом тока

При сварке алюминиевых сплавов точки, обладая высокой прочностью при работе на срез, относительно плохо сопротивляются разрыву.

Таблица 2. Среднее разрушающее усилие сварных точен на алюминиевых сплавах

|

Марка |

b, мм |

Диаметр ядра, мм |

Разрушающее усилие, кН |

|

|

на срез |

на отрыв |

|||

|

АМц-АМ |

2,0+2,0 |

8,5 |

5,2 |

3,8 |

|

3,0+3,0 |

11,0 |

7,2 |

6,0 |

|

|

АМг5В |

2,0+2,0 |

8,0 |

5,4 |

2,5 |

|

2,5+2,5 |

9,0 |

6,1 |

2,7 |

|

|

АМг6Т |

2,0+2,0 |

9,0 |

8.4 |

4,0 |

|

3,0+3,0 |

10,5 |

9,3 |

3,7 |

|

|

Д16-АМ |

2,0+3,0 |

8,5 |

6,6 |

2,8 |

|

2,5+2,5 |

10,0 |

7,9 |

3,4 |

|

|

Д16-АТ |

2,0+2,0 |

9,0 |

6,5 |

2,3 |

|

3,0+3,0 |

10,5 |

10,6 |

3,9 |

|

Шовная сварка.

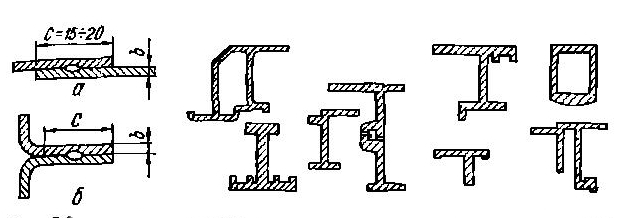

Рисунок 5. Основные типовые соединения при шовной сварке алюминия и его сплавов: а - внахлестку; б - бортовое.

Шовная сварка успешно используется при изготовлении изделий из алюминиевых сплавов толщиной до 4 мм, требующих герметичности. Для легких сплавов на основе алюминия и магния такая сварка осуществляется двумя способами - прерывистым и шаговым. При первом способе свариваемые детали перемещаются относительно электродов машины непрерывно, а сварочный ток включается импульсами длительностью tи чередующимися с паузами tn. Прерывистое включение тока позволяет исключить перегрев поверхности свариваемых деталей и резко снижает износ электродов. Для алюминиевых сплавов . При втором способе, весьма эффективном для алюминиевых сплавов, включение сварочного тока и перемещение деталей чередуются: сварка осуществляется при неподвижных деталях, а их перемещение - при выключенном токе и постоянном давлении.

Основные типы соединений при шовной сварке алюминия такие же, как для стали и других металлов. Размер С принимается в зависимости от толщины сплава:

|

b, мм |

1 |

1,5 |

2 |

|

С, мм |

14 |

17 |

20 |

Ширина рабочей части роликов равна 2-12 мм и увеличивается с ростом толщины свариваемого металла. Диаметр электрода составляет 150-200 мм. При толщине металла 0,5 мм применяют электроды меньшего диаметра - 40-50 мм. Для сварки легких сплавов используют ролики со сферической рабочей поверхностью. При шовной сварке алюминия и его сплавов необходимо обеспечить протекание значительного тока в сварочной цепи. Поэтому применяют роликовые машины большой мощности (250-350 кВА).

Таблица 3. Ориентировочные режимы прерывистой шовной сварки алюминиевых сплавов

|

b, мм |

Ширина ролика, мм |

Iсв, кА |

t, с |

Усилие сжатия, кН |

Uсв. м/мин |

Шаг точки, мм |

|

|

действия тока |

паузы |

||||||

|

0,6+0,6 |

2,8 |

26 |

0,04 |

0,08 |

2,6 |

0,7 |

1,4 |

|

1,0+1,0 |

3,6 |

32 |

0,06 |

0,1 |

3,3 |

0,75 |

2,0 |

|

1,5+1,5 |

4,8 |

38 |

0,06 |

0,18 |

4,2 |

0,65 |

2,5 |

|

2,0+2,0 |

6,6 |

41 |

0,08 |

0,24 |

4,8 |

0,5 |

2,5 |

Усилия сжатия электродов близки к усилиям для малоуглеродистой стали той же толщины. Скорость сварки ниже, чем для стали, и лежит в пределах 0,5-1,0 м/мин. Она уменьшается с увеличением толщины свариваемых деталей.

Существенное влияние на качество шва при шовной сварке так же, как и при точечной, оказывает состояние поверхности сплава.

Стыковая сварка.

Стыковая сварка алюминия и его сплавов возможна как сопротивлением, так и оплавлением. При сварке алюминия сопротивлением плотность тока примерно в два раза выше, чем при сварке малоуглеродистой стали (при одинаковой длительности процесса). Нагрев проводится с большими скоростями, превышающими скорости нагрева деталей из стали. Для алюминия потребляется значительно большая мощность, чем для стали. Так, при сварке сопротивлением стержней диаметром 8 мм для малоуглеродистой стали необходима мощность 5 кВА, для алюминия - 15 кВА.

Наиболее эффективна для алюминия и его сплавов стыковая сварка оплавлением, так как при данном процессе исключается окисление металла в стыке, опасность которого при сварке этого металла очень велика. Известны примеры сварки оплавлением изделий из алюминиевых сплавов на машинах мощностью более 500 кВА с усилием осадки выше 150 кН, а также сварки многочисленных простых сечений меньших размеров (стержни, трубы, полосы и др.). В строительстве стыковая сварка широко применяется для соединения различных сложных профилей, которые свариваются под различным углом друг к другу.

Стыковая сварка ведется с большой скоростью непрерывного оплавления, достигающей 8 мм/с и более (при сварке стали она редко превышает 2-3 мм/с). Необходимы значительные скорости осадки (150 мм/с и выше), большие, чем при сварке малоуглеродистой стали. Давления при осадке для алюминиевых сплавов могут достигать 196,1-215,7 МПа. Поэтому для их сварки требуются машины относительно большей мощности с автоматическим управлением.

Таблица 4. Ориентировочные режимы стыковой сварки оплавлением алюминиевых сплавов.

|

Сплав |

Толщина полосы, мм |

Установочная длина, мм |

Припуск на оплавление, мм |

Длительность оплавления, с |

Средняя скорость оплавления, мм/с |

Припуск на осадку, мм |

Скорость осадки, мм/с |

Давление осадки, МПа |

Удельная мощность, кВА/мм2 |

|

АМг6 |

5-8 |

45 |

22 |

7 |

8 |

6-8 |

150 |

157 |

0,17 |

|

Д16-АМ |

3-5 |

30 |

15 |

3 |

11 |

5-6 |

150 |

98 |

0,28 |

|

АК6 |

4-6 |

14 |

10 |

1,8 |

7 |

7-8,5 |

100-150 |

176-215 |

0,4 |

Рисунок 6. Схема стыковой сварки алюминиевых заготовок с принудительным формированием соединения.

Для алюминиевых сплавов весьма эффективна стыковая сварка оплавлением со срезанием грата ножами и с принудительным формированием стыка. Эти способы обеспечивают благоприятную структуру соединения при повышенном давлении с устранением расслоения и рыхлости, наблюдаемых при обычных схемах осадки. При сварке термообработанных деталей большого сечения применяют подогрев (при повышенной установочной длине и плотности тока 5-7 А/мм2) до 200-300 °С в течение 30-40 с (подогрев не должен заметно влиять на разупрочнение сплава). Рекомендуются следующие параметры процесса сварки: перед подогревом торцы выравнивают предварительным оплавлением, а затем сдавливают при давлении 19,6-49,0 МПа. После подогрева оплавление возбуждают ступенчато, при скоростях оплавления 0,5-1 мм/с, далее при 3-5 мм/с и, наконец, при 10-25 мм/с; давление осадки 147,2-245,3 МПа. Эффективно также импульсное оплавление. Лучшие результаты получаются при сварке алюминиевых сплавов в защитной атмосфере инертных газов. Однако опыт показывает, что во многих случаях возможна сварка без защиты газами (особенно для малых сечений).

Механические свойства стыков из заданного сплава зависят от применяемых режимов сварки. Для обеспечения максимальной прочности давление должно быть согласовано со скоростью осадки: с увеличением давления скорость осадки уменьшают. Прочность стыков из алюминия в среднем составляет 68,7-88,3 МПа. На сплаве типа АМг6 можно получить сварные соединения, равнопрочные основному металлу при удовлетворительной их пластичности. На высокопрочных сплавах (например, Д16-АТ) прочность и пластичность стыков ниже, чем у основного металла. Термическая обработка (отжиг) оказывает существенное влияние на прочность и пластичность соединений из некоторых сплавов, например АК6.

Таблица 5. Механические свойства соединений пластин из алюминиевых сплавов, выполненных стыковой сваркой оплавлением

|

Сплав |

b, мм |

F, мм2 |

σв, МПа |

α, град |

||

|

Основной металл |

Сварное соединение |

Основной металл |

Сварное соединение |

|||

|

Д1-АМ |

4-8 |

200-2400 |

210 |

157-206 |

180 |

30-60 |

|

АМг6 |

2,5-6 |

200-4000 |

294-353 |

274-353 |

100-120 |

31-39 |

|

Д16-АТ |

4 |

200-1000 |

431-451 |

147-265 |

45-48 |

<5 |

Проволоки из алюминия и его сплавов соединяют встык конденсаторной сваркой. Механические свойства сваренных стыков определяются для алюминиевой проволоки диаметром 2-3 мм 6-8 перегибами под углом 180°.

Таблица 6. Ориентировочные режимы стыковой конденсаторной варки алюминиевых проволок

|

Сплав |

dпр |

Lk, мкФ |

Uk, В |

Припуск на оплавление,мм |

Усилие осадки, Н |

|

Технический алюминий |

2,8 |

250 |

1400 |

9 |

1569,6 |

|

3,5 |

550 |

1500 |

14 |

1666,8 |

|

|

АЛ5 |

3,5 |

550 |

1200-1500 |

6 |

1079,1 |

- Войдите, чтобы оставлять комментарии