Главное меню

Вы здесь

Выделение газов из сварочной ванны и образование пор

Выделение газов из сварочной ванны и образование пор

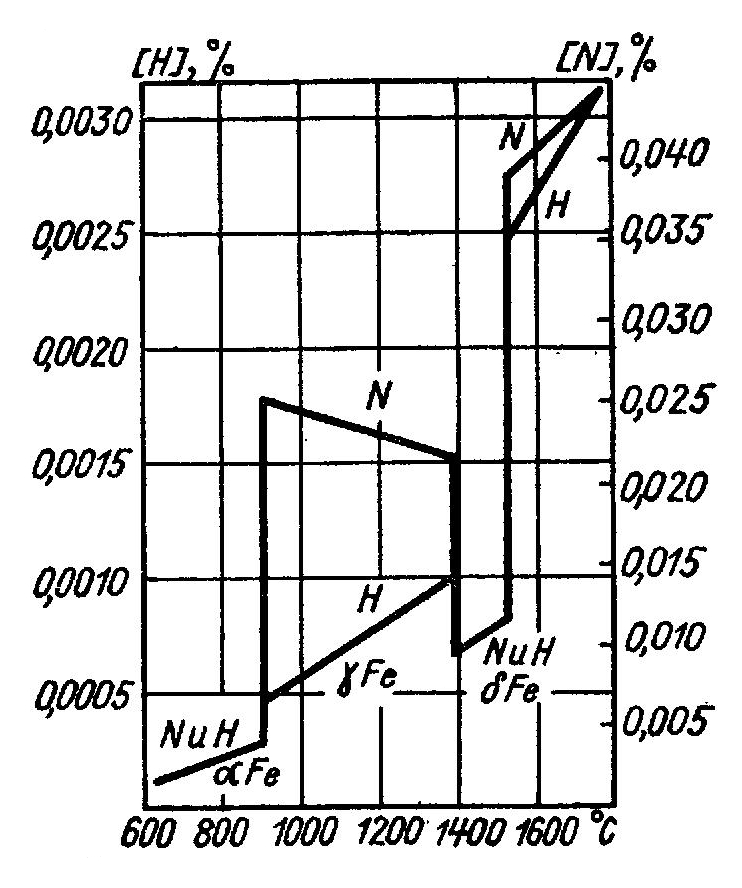

С понижением температуры расплава и особенно при его кристаллизации уменьшается растворимость газов в металле (как это в качестве примера показано для азота и водорода в железе на рис. 1) и возникает пересыщение металла газом. Пересыщение может также носить местный характер, являясь результатом неравномерного распределения газа, случайных флуктуаций или протекания реакций с выделением газообразных продуктов. Если степень пересыщения достаточно велика, чтобы преодолеть силы, препятствующие возникновению и развитию газовых зародышей, в металле появляются газовые пузыри, и если они не успевают Удалиться до его затвердевания, то в шве образуется пористость.

Рис. 1. Растворимость газов в железе при давлении 1 кгс/см2

Таким образом, меры предупреждения пористости в металле шва можно разбить на две группы:

- меры, способствующие уменьшению степени пересыщения металла газом или подавлению реакций, идущих с газовыделением,

- и меры, способствующие наиболее полному удалению газовых пузырей из сварочной ванны или подавлению их образования.

Чтобы уменьшить пересыщение металла газом, следует стремиться понизить концентрацию газа в зоне сварки, лучше всего устранив возможные источники поступления газа; уменьшить абсорбцию газа металлом путем уменьшения скорости или времени взаимодействия за счет соответствующего регулирования технологических параметров (силы тока, скорости сварки и т. п.); повысить стандартную растворимость газа, легируя металл соответствующими элементами, что, уменьшая разность между равновесной концентрацией и концентрацией пересыщения, должно понизить вероятность выделения газа из расплава (пузырькового кипения). В зависимости от газа, вызывающего пористость, и условий сварки эти задачи могут быть решены различным образом. Исследования показали, что образование пор вызывают азот, водород и отчасти СО, образующиеся в результате реакции окисления углерода С+О=СО. При сварке углеродистой стали основная роль принадлежит водороду; при сварке аустенитной стали и сплавов, в которых растворяется значительно больше водорода, на первый план выступает роль азота. Мнение о том, что при удлинении дуги и других нарушениях защиты появление пористости связано с окислением металла и образованием СО, не подтверждается опытом.

Чтобы понизить содержание азота, практически единственным источником которого является воздух (за исключением сварки азотосодержащих стали и сплавов), необходимо обеспечить максимально возможную защиту металла от воздуха. Другой путь – легирование ванны нитридобразующими элементами – титаном, хромом и др.

Исключение из зоны сварки водорода реализуется труднее, поскольку он обычно содержится в сварочных материалах. Средствами снижения концентрации водорода служат

- применение сварочных материалов с минимально возможной концентрацией водорода (водородсодержащих веществ);

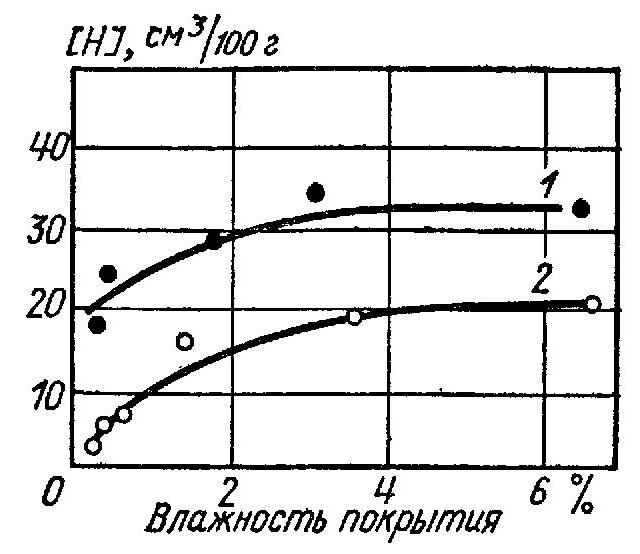

- прокалка или просушка перед сваркой электродов флюсов (эффективность этого способа иллюстрируется рис. 2);

- тщательная очистка поверхности свариваемого и присадочного металла от окислов, адсорбированной влаги, органических загрязнений и т. п.;

- введение в покрытия и флюсы фтористых соединений, например фтористого кальция (плавикового шпата), способных переводить водород в нерастворимые в металле соединения с фтором.

Рис. 2. Влияние влажности покрытия рутилового 1 и фтористокальциевого 2 на содержание водорода в наплавленном металле

Существуют и другие металлургические пути борьбы с водородной пористостью. Например, введение в зону сварки окислителей, с тем чтобы согласно реакции Н2+ 1/2О2=Н2O уменьшить парциальное давление водорода и тем самым абсорбцию водорода металлом.

Специфический характер носит образование пористости при сварке химически активных металлов – алюминия, титана и их сплавов и др., где роль поверхностных загрязнений особенно велика.

Известно, что поры образуются при сварке этих металлов встык, однако отсутствуют при проплавлении целого куска того же металла. Отсюда следует, что поры вызываются загрязнениями, расположенными на торцах стыкуемых листов, а не на их поверхности. Механизм этого явления можно представить в следующем виде.

При нагреве свариваемых кромок в процессе сварки по мере повышения температуры в местах скопления загрязнений начинаются термическое разложение органических веществ, испарение адсорбированной влаги и другие процессы, приводящие к газообразованию. Газы легко удаляются с наружных поверхностей, но могут задерживаться между кромками, особенно если зазор между ними мал, что обычно имеет место вследствие термического сжатия соединяемых деталей.

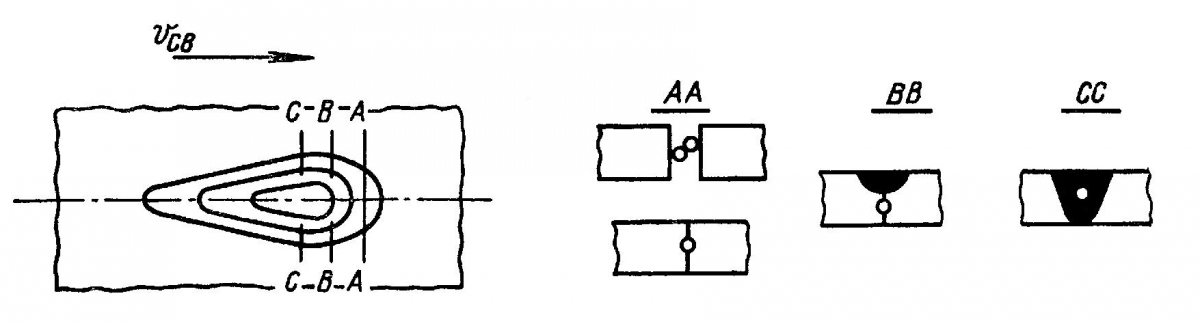

При плотно сжатых кромках (при отсутствии свободного выхода газа) в естественных неровностях их поверхностей появляются микрообъемы, заполненные газом, который находится под давлением. С повышением температуры возрастает давление газа, вызывая локальную деформацию нагретого и потому достаточно пластичного металла и образование между кромками сферических газовых пузырей. Все это происходит на участках впереди источника теплоты (дуги), где температура хотя и достаточно высока, чтобы вызвать газообразование, но еще не достигла точки плавления металла. Но по мере продвижения ванны эти газовые зародыши могут захватываться расплавленным металлом, развиваться и всплывать или оставаться в металле шва в виде газовых пор (рис. 3). При отсутствии загрязнений или адсорбированной влаги на кромках поры, естественно, не образуются.

Рис. 3. Схема образования пор при сварке встык алюминиевых сплавов

Роль зазора между кромками иллюстрируется опытом по сварке встык образцов из сплава АМГ с жестко заданным зазором различной величины и с искусственно нанесенными на кромки загрязнениями. При отсутствии зазора наблюдалась значительная пористость в металле шва и в зоне несплавления (при сварке с неполным проплавлением). В случае небольшого зазора (менее 0,1 мм) были зафиксированы поры в металле шва (не успевшие всплыть газовые пузырьки). Если зазор превышал 0,1 мм, поры, как правило, отсутствовали.

Далеко не всегда удается устранить источники попадания газов в зону сварки или снизить их содержание в атмосфере дуги до безопасного уровня. В таком случае возникает задача управления кинетикой реакций так, чтобы в возможно большей степени уменьшить абсорбцию газов расплавом. Очевидно, содержание газа будет тем меньше, чем меньше скорость реакции и время взаимодействия.

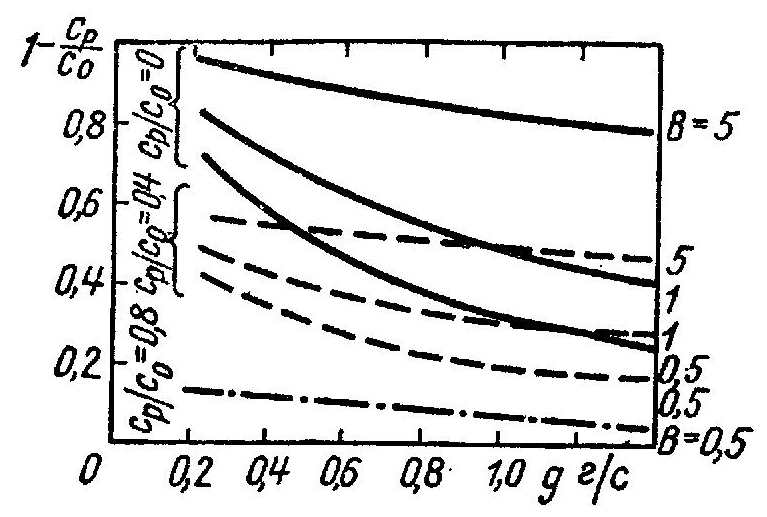

Из уравнения (1) следует, что поглощение газа будет тем меньше, чем больше скорость плавления металла и чем меньше поверхность ванны F или произведение βρF в целом (рис. 4). Решающим фактором, влияющим на эти параметры, является скорость сварки.

, (1)

, (1)

Другая группа способов предупреждения пористости основывается на управлении процессом роста газовых пузырьков или их удаления (всплывания) из ванны.

Рис. 4. Влияние скорости плавления g, отношения cp/c0 и произведения βρF= В на изменение содержания элемента в процессе сварки

Развитию газовых зародышей препятствует внешнее давление (давление атмосферы и столба жидкости) плюс поверхностное (капиллярное) давление:

ρ=ρжh+ρатм+2σ/r,

где ρж – плотность расплава; h – глубина расположения зародыша над уровнем расплава; σ – поверхностное натяжение; r – радиус зародыша.

Поэтому, повышая внешнее давление при сварке в камере с инертной атмосферой, можно подавить развитие газовых пузырьков в расплаве и таким образом уменьшить или даже полностью устранить пористость в металле шва. Наряду с возникновением и ростом газовых пузырьков в расплаве идет их удаление (всплывание) из ванны. Степень пористости определяется в конечном счете разностью скоростей этих процессов. К сожалению, процесс удаления газовых (и неметаллических) включений почти не исследован. Попытки применить уравнение Стокса нельзя признать оправданными, так как это уравнение, описывающее всплывание сферических частиц под действием архимедовой силы (разности плотностей), не учитывает неизотермических условий в ванне, конвективных потоков в ней, отклонение формы пузырьков от сферической формы и их рост во время всплывания в результате диффузии растворенных газов.

Практически регулирование процесса удаления газовых пузырьков возможно следующими способами.

- 1. Интенсификацией процесса газовыделения. Чем интенсивнее происходит выделение газа, тем большее его количество успевает удалиться из металла до затвердевания последнего, если, конечно, интенсивность уменьшается со временем и газовыделение прекращается до начала затвердевания металла. На этом, например, основано введение в покрытие рутиловых электродов минералов, содержащих кристаллизационную воду (слюда, тальк и т. п.), с тем, чтобы повысить абсорбцию водорода и усилить его выделение в высокотемпературной зоне сварочной ванны вдали от фронта кристаллизации, где удаление газовых пузырьков затруднено.

- 2. Увеличением времени существования металла в ванне за счет увеличения размеров (длины) ванны и замедления скорости сварки.

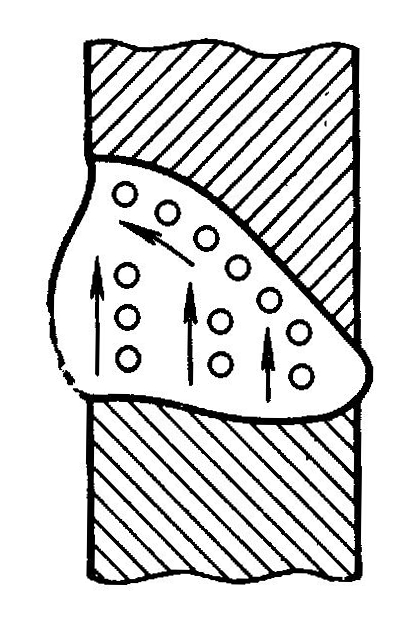

- 3. Уменьшением внешних препятствий для удаления пузырьков (твердых поверхностей на пути их всплывания). Схематически это показано на рис. 5. Увеличение угла скоса верхней кромки при сварке сплава АМг6 привело к уменьшению пористости за счет более свободного удаления газовых пузырьков:

|

Θ° |

0 |

15 |

30 |

45 |

|

Объем пор, см3/100 г |

0,72 |

0,43 |

0,31 |

0,16 |

Из сказанного видно, что влияние параметров режима на образование пористости в металле шва может проявляться по-разному в зависимости от условий поглощения и выделения газов и удаления газовых пузырьков.

Рис. 5. Схема всплывания газовых пузырьков при горизонтальной сварке

Поэтому нельзя дать однозначных общих рекомендаций по выбору режима сварки.

Так, например, с увеличением скорости сварки уменьшается поверхность ванны (поверхность контакта металл – газ) и время взаимодействия. В результате затрудняется как абсорбция газа из атмосферы, так и всплывание (удаление) образовавшихся газовых пузырьков.

Если источником газа является атмосфера, то, очевидно, уменьшение абсорбции газа с увеличением скорости сварки будет способствовать уменьшению пористости. Однако если газовыделение вызывается поверхностными загрязнениями на свариваемых кромках, то решающее значение получают условия удаления газовых пузырьков из ванны и в атом случае увеличение скорости сварки будет, наоборот, способствовать увеличению пористости.

- Войдите, чтобы оставлять комментарии