Главное меню

Вы здесь

Сварка в среде защитных газов меди и ее сплавов

Сварка в среде защитных газов меди и ее сплавов производится неплавящимся и плавящимся электродами. Неплавящимся вольфрамовым электродом сваривают в аргоне без предварительного подогрева медь толщиной до 4-6 мм, в гелии и азоте толщиной до 6-8 мм. Плавящимся электродом можно сваривать без подогрева металл большей толщины: в аргоне до 6-8 мм, в гелии и азоте до 10-12 мм. Необходимость применения предварительного, а при больших толщинах и сопутствующего подогрева серьезное затруднение при сварке меди в среде защитных газов. Гелий и азот обеспечивают более высокий по сравнению с аргоном КПД процесса сварки, поэтому они заслуживают предпочтения. Однако аргон, являясь наиболее универсальным защитным газом, широко применяется и для меди (первый и второй сорта по ГОСТ 10157—73). Целесообразно использовать газовые смеси (например, следующего объемного содержания: 70-80 % Аr, 20-30% N2) для экономии аргона и увеличения производительности сварочных работ.

Сварку вольфрамовым электродом ведут на постоянном токе прямой полярности. Медь толщиной до 5-6 мм можно сваривать без разделки кромок. Для металла больших толщин применяется V или X образная разделка с углом раскрытия 60-70°.

Техника сварки в разных защитных средах различается в основном необходимостью поддержания разных по длине дуг. Для аргона и гелия длина дуги должна быть как можно меньше (обычно около 3 мм). Значительно длиннее дуга в азоте (около 12 мм). Поэтому в зависимости от среды, в которой выполняется сварка меди, резко различаются и статические характеристики дуг зависимость напряжения дуги от величины сварочного тока. При данном сварочном токе напряжение дуги, а следовательно, ее мощность и тепловложение самые высокие в азоте (в 3-4 раза больше, чем в аргоне). В гелии эти показатели примерно в 2 раза выше, чем в аргоне.

При сварке в азоте швы более склонны к порообразованию, особенно при малых размерах сварочной ванны и повышенной скорости ее охлаждения Это объясняется тем, что в азоте металл сварочной ванны проявляет тенденцию к уменьшению жидкотекучести. Расход защитного газа, зависящий во многом от его теплофизичееких свойств и плотности, в среднем следующий: аргона 8-10 л/мин, гелия 10-20 л/мин и более, азота 15-20 л/мин. Смеси газов для сварки меди применяются редко. Для повышения скорости сварки рекомендуется смесь аргона с азотом или гелием, где объемное содержание азота или гелия составляет 30%. При сварке используют графитовые подкладки или медные пластины, охлаждаемые водой.

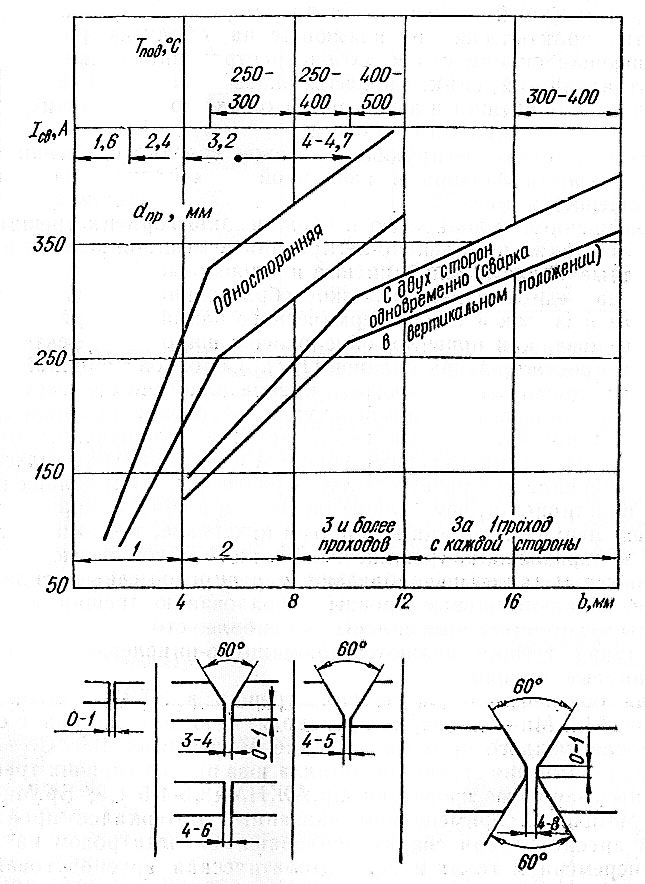

Сварка в среде аргона обычно ведется справа налево при наклоне электрода по отношению к изделию углом вперед на 80-90°; угол наклона присадочной проволоки 10-15°, вылет неплавящегося электрода 5-7 мм. При сварке в среде азота применяются пониженные по сравнению с аргоном сварочные токи. Сварка меди неплавящимся электродом выполняется с использованием присадочного металла из раскисленной меди, медно-никелевого сплава МНЖКТ5-1-0,2-0,2, бронзы Бр.КМц3-1, Бр.ОЦ4-3, а также специальных сплавов, содержащих эффективные раскислители РЗМ. Оптимальные параметры режимов предварительного подогрева и сварки меди неплавящимся электродом выбирают исходя из номограммы.

Распространенная технология аргонодуговой сварки меди с применением присадочных проволок МНЖКТ5-1-0,2-0,2 и Бр.КМц3-1, которые позволяют получать швы удовлетворительного качества, в ряде случаев не обеспечивают теплофизических свойств металла шва и эксплуатационной надежности сварных соединений. Для сварки изделий электротехнической промышленности создана присадочная проволока марки Св.МЛ0,2. Электрическая проводимость швов составляет 80-95% электрической проводимости основного металла. Наилучшие свойства при сварке кислородсодержащей меди обеспечиваются при использовании в качестве защитной среды гелия. Угол загиба сварных соединений составляет 180°; σв =190÷210 МПа.

Таблица 1. Ориентировочные режимы сварки меди в среде аргона неплавящимся электродом.

|

b, мм |

dЭ, мм |

dпр, мм |

Число проходов (кроме подвароч-ного) |

Iсв, А |

Расход аргона, л/мин |

|

1,2* |

2,5-3,0 |

1,6 |

1 |

120-130 |

7,0-8,5 |

|

1,5* |

2,5-3,0 |

2,0 |

1 |

140-150 |

7,0-8,5 |

|

2,5* |

3,5-4,0 |

2,5-3,0 |

1 |

220-230 |

7,5-9,5 |

|

3* |

3,5-4,0 |

2,5-3,0 |

1 |

230-240 |

7,5-9,5 |

|

10** |

4-4,5 |

3,0 |

3 |

1-й проход 200-350 |

7-8 |

|

4-4,5 |

5,0 |

2-й проход 200-350 |

7,0 |

||

|

4-4,5 |

6,0 |

3-й проход 200-400 |

7,0 |

||

|

4-4,5 |

3,0 |

Подварочный шов 250-350 |

7,0 |

||

|

12** |

4-4,5 |

3,0 |

4 |

1-й проход 250-350 |

8-10 |

|

4-4,5 |

5,0 |

2-й проход 250-400 |

8-10 |

||

|

4-4,5 |

6,0 |

3-й проход 300-450 |

8-10 |

||

|

4-4,5 |

6,0 |

4-й проход 300—450 |

8-10 |

||

|

4-4,5 |

3,0 |

Подварочный шов 250-350 |

8-10 |

||

|

19** |

5-5,5 |

3,0 |

6 |

1-й и 2-й проходы 250-400 |

10-12 |

|

5-5,5 |

5,0 |

3-й и 4-й проходы 250-450 |

10-12 |

||

|

5-5,5 |

6,0 |

5-й и 6-й проходы 300-550 |

10-12 |

||

|

25*** |

5-5,5 |

3,0 |

8 |

1-й и 2-й проходы 250-400 |

12-14 |

|

5-5,5 |

5,0 |

3-й и 4-й проходы 300-450 |

12-14 |

||

|

5-5,5 |

6,0 |

5-й и 6-й проходы 300-550 |

12-14 |

||

|

5-5,5 |

6,0 |

7-й и 8-й проходы 350-600 |

12-14 |

* Без разделки кромок,

** V-образная разделка кромок, α = 70-90°,

*** Х-образная разделка кромок, α = 70-90°.

Таблица 2. Ориентировочные режимы сварки тонколистовой меди в среде азота неплавящимся электродом.

|

b, мм |

dЭ, мм |

dпр, мм |

Iсв, А |

Диаметр выходного сопла горелки, мм |

|

1,2-1,5 |

2,5-3,0 |

1,6-2,0 |

120-130 |

6-8 |

|

2,5-3,0 |

3,0-4,0 |

2,5-3,0 |

200-230 |

8-10 |

Наиболее часто встречающиеся дефекты сварных швов на меди пористость и горячие трещины. Образование трещин в процессе кристаллизации сварных швов связано с наличием остаточных примесей в основном металле, таких, как висмут, кислород, свинец, сера, селен, теллур, фосфор.

По характеру влияния на образование трещин примеси могут быть разделены на три группы.

1. Примеси, повышающие склонность к образованию и распространению трещин при сварке висмут, теллур, селен, фосфор, свинец. Указанные примеси, кроме фосфора, оказывают вредное влияние на свариваемость меди при их концентрациях в тысячных и десятитысячных долях процента. Влияние фосфора проявляется при его содержании в меди более 0,01%. Наибольшее влияние оказывают висмут и теллур. Свинец начинает существенно влиять только при больших скоростях сварки (более 14 м/ч), а пои введении его в медь, раскисленную фосфором, даже уменьшает склонность к образованию и распространению трещин.

2. Примеси, оказывающие в зависимости от концентрации переменное влияние на образование и распространение трещин. При малых концентрациях (до 0,01 %) они увеличивают склонность к образованию и распространению трещин, а при больших уменьшают ее. Такими примесями являются кислород, сера, кадмий.

3. Примесь, практически не влияющая на образование трещин, мышьяк. По характеру влияния на образование кристаллизационных трещин легирующие добавки (при содержании их до 0,6%) можно разделить на следующие группы: элементы, уменьшающие склонность швов к образованию и распространению трещин, хром, ниобий, иттрий, в меньшей степени титан, марганец, ванадий, кремний; элементы, практически не влияющие на образование трещин, но уменьшающие склонность к их распространению, железо, никель, кобальт, алюминии, цинк; элементы, оказывающие переменное влияние на образование трещин в зависимости от их концентрации и скорости сварки, бор, цирконий, магний.

Рис. 1. Рекомендуемые режимы подогрева и сварки, формы разделок меди для ручной сварки неплавящимся электродом.

Такое действие легирующих добавок связано с влиянием их на характер кристаллизации и различной раскисляющей способностью по отношению к меди.

Повышенной склонностью к образованию горячих трещин характеризуются также комплексно-легированные медно-никелевые и марганцево-медные сплавы, алюминиевые и оловянные бронзы. При сварке сплавов на медной основе возможно образование горячих трещин как в металле шва, так и в зоне термического влияния. Горячие трещины в металле шва, как правило, обусловлены широким эффективным интервалом кристаллизации сплавов. Основной причиной образования таких трещин можно считать низкие пластические свойства этих сплавов при повышенных температурах, обусловленные наличием провала пластичности, который наблюдается в большинстве сплавов на медной основе. Температурные границы и минимальная пластичность в этом интервале для разных сплавов различны. Чем больше интервал потери пластичности, чем больше он смещен в область низких температур и чем меньше пластичность в этом интервале, тем выше склонность сплава к образованию трещин. Наибольшей склонностью к горячим трещинам в металле шва обладают марганцево-медные сплавы, наименьшей алюминиевые бронзы. Образованию трещин в ЗТВ подвержены медно-никелевые сплавы, а наиболее стойкими против образования таких трещин являются алюминиево-никелевые и марганцево-алюминиевые бронзы.

Для обеспечения отсутствия трещин в ЗТВ сплавов системы Сu-Ni-Аl и Мn-Сu сварку производят узкими валиками с охлаждением после каждого прохода до температуры ниже 100° С.

Для повышения стойкости металла шва против горячих трещин разработаны сварочные проволоки Бр.АЖНМц8,5-4-5-1,5; Бр.МцАЖН12-8-3-3; ММц40. С применением указанных материалов производится ручная аргонодуговая сварка неплавящимся электродом на постоянном и переменном токах и полуавтоматическая аргонодуговая сварка плавящимся электродом. Механические свойства сварных соединений обеспечиваются практически на уровне свойств основного металла.

Таблица 3. Механические свойства медных сплавов и их сварных соединений.

|

Материал |

σв, МПа |

σ0,2, МПа |

δ, % |

ψ, % |

|

Алюминиево-никелевая бронза |

||||

|

Основной металл |

642 |

238 |

22,9 |

- |

|

Сварное соединение |

691 |

390 |

18,4 |

- |

|

Наплавленный металл |

703 |

294 |

27,5 |

26,4 |

|

Марганцево-алюминиевая бронза |

||||

|

Основной металл |

663 |

280 |

32,0 |

- |

|

Сварное соединение |

701 |

404 |

17,4 |

- |

|

Наплавленный металл |

766 |

464 |

28,1 |

34,2 |

|

Медно-никелевый сплавы с 5-6% Ni |

||||

|

Основной металл |

366 |

- |

68,5 |

- |

|

Сварное соединение |

376 |

- |

38,9 |

- |

|

Наплавленный металл |

378 |

239 |

32,0 |

45,8 |

|

Медно-никелевые сплавы с 40% Ni |

||||

|

Основной металл |

- |

- |

- |

- |

|

Сварное соединение |

- |

- |

- |

- |

|

Наплавленный металл |

596 |

279 |

40,6 |

45,3 |

|

Марганцево-медный сплав |

||||

|

Основной металл |

525 |

310 |

35,3 |

44,8 |

|

Сварное соединение |

526 |

320 |

30,0 |

44,6 |

|

Наплавленный металл |

532 |

240 |

36,7 |

48,0 |

Высокую производительность сварочных работ обеспечивают новые эффективные способы и приемы сварки. К ним относится ручная гелиеводуговая сварка меди на форсированных режимах (Iсв =700÷900 А; Uд =25÷30 В), которая позволяет успешно решать вопрос изготовления и ремонта медных конструкций. Резко повышает производительность работ двухдуговая сварка неплавящимся электродом.

Таблица 4. Ориентировочные режимы сварки меди плавящимся электродом.

|

Параметр |

Защитный газ |

|

|

Гелий |

Азот |

|

|

Диаметр электродной проволоки из Бр.КМц3-1, мм |

2,5 |

1,5 |

|

Сварочный ток, А |

260-270 |

280-290 |

|

Скорость сварки, м/ч |

4,5-5,0 |

4,5-5,0 |

|

Скорость подачи электродной проволоки, м/ч |

5,8 |

6,0 |

|

Расход газа, л/мин |

20,0 |

16,7 |

|

Температура предварительного подогрева, °С |

175-210 |

150-175 |

Примечание. b =1 мм.

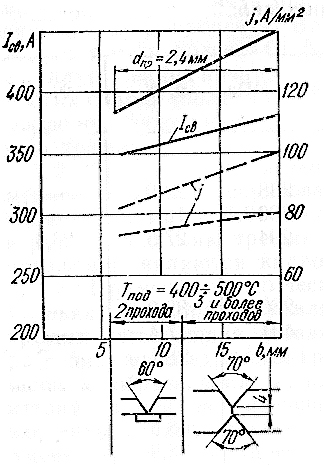

Рис. 2. Рекомендуемые режимы сварки меди плавящимся электродом.

Сварку меди плавящимся электродом в среде защитных газов ведут на постоянном токе обратной полярности. Она применяется для меди толщиной не менее 6-8 мм. Рекомендуются V и Х-образные разделки. Производительность сварки меди плавящимся электродом примерно в 2-3 раза выше, чем при сварке неплавящимся электродом. Однако при плавящемся электроде сложно обеспечить стабильность процесса и получить беспористые швы. Так, при плотности сварочного тока выше 300 А/мм2 в аргоне и 110 А/мм2 в азоте образуется пористый шов. Для каждых защитной среды и режима сварки выбирают оптимальный диаметр проволоки. Лучшие свойства металла шва при сварке меди плавящимся электродом в среде инертных газов обеспечивает применение проволоки, легированной 0,22% Mg, 0,22% Li, 0,2% Cr. Она обладает лучшими сварочно-технологическими свойствами по сравнению с зарубежными и отечественными проволоками, предназначенными для сварки меди в среде инертных газов, в частности имеет более высокую стойкость к образованию пор и трещин, обеспечивает стабильное горение дуги и струйный перенос электродного металла, более высокую электрическую проводимость швов. При сварке меди плавящимся электродом в среде азота на пористость швов влияют легирующие элементы в металле проволоки. Положительное влияние при этом оказывают такие элементы, которые активно образуют нитриды и в которых азот малорастворим. Как показывает опыт, при сварке меди в среде азота наблюдается повышенное разбрызгивание электродного металла. Существенно улучшает перенос и уменьшает разбрызгивание легирование проволоки литием и магнием. Длина дуги при сварке меди плавящимся электродом является одной из важнейших характеристик процесса, так как от нее зависят не только потери электродного металла, насыщение его водородом и окисление, но и эффективный КПД дуги. При сварке меди током прямой полярности длина дуги зависит как от состава защитного газа, так и от состава электродной проволоки. Удовлетворительное формирование швов при сварке проволоками различного химического состава можно получить при длине дуги 4-5 мм.

При сварке меди плавящимся электродом наилучшие результаты достигаются в условиях струйного переноса электродного металла на токе обратной полярности в аргоне, а также на токе прямой полярности как в инертных, так и в активных газах при использовании электродов.

Наилучшие результаты при сварке плавящимся электродом получают при струйном переносе электродного металла, наблюдающемся при сварке на токе обратной полярности в аргоне, а также на токе прямой полярности как в инертных, так и в активных газах при использовании электродов с поверхностно-активирующими покрытиями. Сварку неплавящимся электродом применяют для листовой латуни малых толщин (до 3-4 мм). При сварке латуни плавящимся электродом используют бронзу, легированную алюминием с добавкой фосфора, а также Бр.КМц3-1. Режимы сварки латуни практически те же, что и при сварке меди. Предварительный подогрев необходим лишь при сварке листов толщиной более 12 мм.

Высокие механические свойства соединений из бронзы получают при сварке в среде инертных газов. Так, на алюминиевой бронзе этот способ позволяет получать наиболее прочные и пластичные соединения по сравнению с другими способами сварки. В качестве защитного газа используют аргон и гелий. Применение гелия обеспечивает сварку бронз без предварительного подогрева длинной дугой при напряжении, на 25% большем, чем при сварке в среде аргона. При ручной сварке тонколистовых бронз (b =1÷2 мм) неплавящимся электродом в среде аргона Iсв=100÷140 А; при автоматической сварке Iсв=190÷220A; υCB=30÷35 м/ч. Сварку алюминиевой бронзы плавящимся электродом выполняют проволокой из бронзы диаметром 1,6 мм при Iса = 325 A; υЭ = 390 м/ч; Uд=27÷29В и расходе аргона 17-23 л/мин.

Наиболее высокие механические свойства соединений достигаются при сварке раскисленной меди с применением такого же присадочного металла (σВ =211,9МПа; α=180°). При сварке нераскисленной меди пластичность швов снижается.

Механические свойства сварных соединений из латуней практически такие же, как и основного металла.

Таблица 5. Механические свойства сварных соединений из латуней, выполненных в среде аргона

|

Латунь |

σв, МПа |

а, град |

|

Л62 |

314—343 |

180 |

|

ЛМц58-2 |

338—363 |

180 |

|

ЛС59-1 |

299—314 |

180 |

Примечания. 1. Толщина основного металла 4 мм. 2. Образцы для испытания на разрыв плоские, со снятым усилением.

- Войдите, чтобы оставлять комментарии