Главное меню

Вы здесь

Состав, структура и назначение мартенситно-стареющих сталей

Состав, структура и назначение мартенситно-стареющих сталей

Мартенситно-стареющие стали отличает особый механизм упрочнения, основанный на выделениях интерметаллидов типа Ni (Ti, Al), Ni3Ti, Ni3Mo при нагреве 400 - 550°C твердых растворов железа с никелем и добавками различных элементов замещения. При этом обеспечивается σв= 1500-2000 МПа, а для ряда композиций до 2800 МПа. Максимальное упрочение при старении достигается в безуглеродистых сплавах как необходимом условии предотвращения связывания легирующих элементов в карбиды. Поэтому образующийся при закалке таких сталей мартенсит сравнительно мягок (σв=700-1100 МПа) и пластичен.

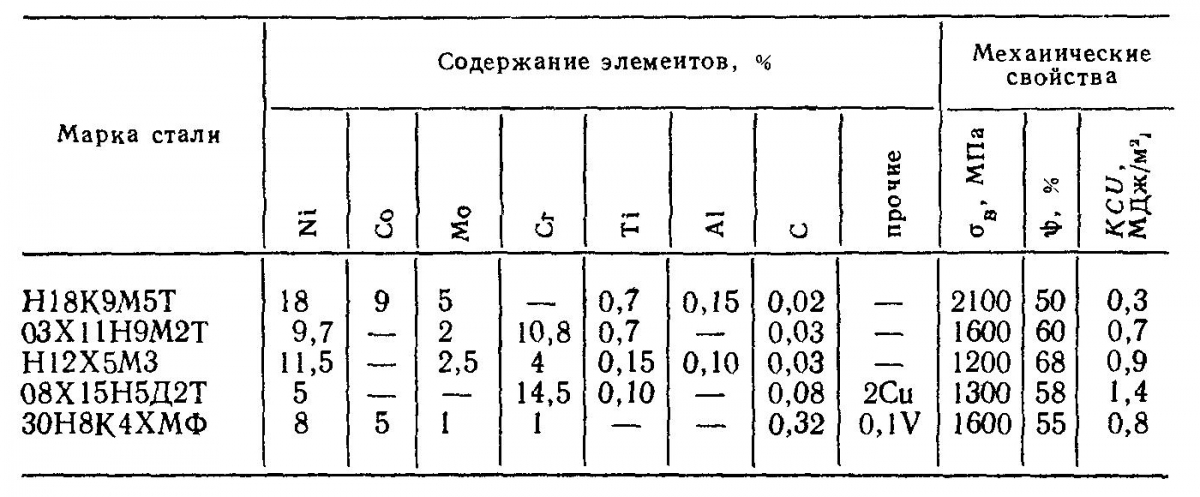

Основной системой легирования мартенситно-стареющей стали, обеспечивающей максимальный уровень прочности, является железоникелевый сплав (18 - 25% Ni), содержащий добавки Мо, Со, Ti и Аl (Н18К9М5Т, Н18К8М5ТЮ, Н18К12М5Т и др.). Другой распространенной системой, обеспечивающей уровень прочности σв≤1600 МПа, является железохромоникелевый сплав (10 - 13% Cr и 5 - 10% Ni) с добавками Мо, Со, Ti и Аl (Х12Н10М2ТЮ, Х12Н9К4МВТ, 03Х12К14Н5М5Т и др.). В структуре этих сталей может быть 10 - 40 % остаточного аустенита. Третьей системой легирования мартенситно-стареющих сталей, обеспечивающей уровень прочности σв≤1500 МПа, является сплав Fe с 12% Ni и дополнительным легированием Cu, Mn, V и другими элементами, вызывающими умеренное старение (Н12М2Д2ТЮ, 03Н12Х5МЗ, Н8Г4ФЗД2 и др.). Четвертой системой легирования является железоникелькобальтовый сплав (9 % Х1 - 4 % Co) с добавками карбидообразующих элементов и содержанием С 0,2 - 0,4 %. Смешанный карбидно-интерметаллидный механизм упрочнения обеспечивает уровень прочности σв=1300 - 2000 МПа. Химический состав некоторых мартенситно-стареющих сталей и их свойства приведены в табл. 1.

Микроструктура типичных мартеиситно-стареющих сталей представляет так называемый «массивный» мартенсит в виде пакетов ферритных пластин, разделенных малоугловыми границами. Высокая плотность дислокаций и границ в объеме мартенсита обеспечивает однородное распределение выделяющихся при старении частиц с расстоянием между ними 0,2 - 0,5 мкм.

Мартеиситно-стареющие стали изготавливаются в виде поковок, штамповок, листов, отливок, прутков и проволоки, в том числе и сварочной. Для стабилизации значений пластических характеристик, увеличения усталостной прочности и предотвращения водородного охрупчивания применяется вакуумный переплав металла, повышающий чистоту по содержанию неметаллических включений, газов и примесей цветных металлов. Для уменьшения содержания углерода и азота в некоторых случаях применяют электронно-лучевой переплав.

Относительно высокая стоимость мартенситно-стареющих сталей ограничивает применение конструкциями, где на первый план выдвигается необходимость обеспечения повышенной удельной прочности, в том числе и при сварке закаленных элементов, при низкой чувствительности к наличию надрезов и трещиноподобных дефектов. Типичные области применения: оболочки летательных аппаратов, корпуса двигателей, сосуды высокого давления, изделия криогенного назначения и др.

Таблица 1. Химический состав и механические свойства мартенситно-стареющих сталей

- Войдите, чтобы оставлять комментарии