Главное меню

Вы здесь

Расчетные методы оценки склонности к холодным трещинам

Расчетные методы оценки склонности к холодным трещинам

При разработке расчетных методов применяют два основных методических подхода. Первый используют параметрические уравнения, полученные статистической обработкой экспериментальных данных. Они связывают выходные параметры (показатель склонности к трещинам, требуемую температуру подогрева и другие) с входными параметрами (химическим составом, режимом сварки и другие) без анализа физических процессов в металлах при сварке, обусловливающих образование трещин. Поэтому их применение ограничено областью, в пределах которой изменялись входные параметры при проведении экспериментов. При этом часто не учитывается все многообразие факторов, влияющих на образование трещин, в том числе и существенно значимых. Второй предусматривает анализ физических процессов в металлах при сварке, обусловливающих образование трещин. В этом случае используются концептуальные физические модели процесса разрушения при образовании трещин, аналитические зависимости законов металлофизики, регрессионные уравнения, описывающие характеристики и константы материалов на основе статистической обработки опытных данных. Такие расчетные методы имеют более универсальный характер, чем параметрические уравнения, и позволяют учитывать достаточно широкий ряд металлургических, технологических и геометрических факторов. Выполнение расчетов производится с помощью ЭВМ.

В настоящее время широко используются следующие параметрические уравнения:

1. Расчет значения эквивалента углерода Cэкв

где символы элементов и их содержание в %.

Стали, у которых Cэкв ≥ 0,45 %, считаются потенциально склонными к образованию трещин. Cэкв является обобщенным параметром состава стали, характеризующим ее прокаливаемостъ. При Cэкв ≥ 0,45 % при сварке становится возможным образование закалочных структур в металле сварного соединения, что при условии насыщения металла водородом и высоких сварочных напряжений может привести к образованию холодных трещин. Значение Cэкв вне связи с этими условиями не может служить показателем действительной склонности сварного соединения к трещинам.

2. Расчет параметра трещинообразования Pω, %

(1)

(1)

где Нгл количество диффузионного водорода в металле шва, установленное глицериновым методом, мл/100 г (соотношение с ртутным методом МИС Нгл=0,64 Hмис–0,93); К - коэффициент интенсивности жесткости, Н/(мм*мм) (К= К0δ; К0- постоянная, имеющая значения в пределах 200 - 1000 Н/(мм2 х мм) в зависимости от жесткости конструкции, для пробы Тэккен 685; δ- толщина стали, мм.

При Pω>0,286 возможно образование холодных трещин в зоне термического влияния в корне шва сварного соединения типа пробы «Тэккен». Уравнение (1) получено статистической обработкой результатов испытаний с помощью пробы «Тэккен» применительно к низколегированным сталям с содержанием углерода 0,07 - 0,22 % с пределом текучести 500 - 700 МПа при сварке с q/υ=17 кДж/см. Использование (1) возможно для указанных составов стали и режима сварки.

Параметр Pω используют для расчета предварительной температуры подогрева, исключающей трещины: Тп=1440 Pω - 392. Например, при Pω=0,286 Тп=20°С; при Pω=0,345 (сталь 0,20% С; 0,30% Si; 0,80 Mn 0,2% Cr; Нгл=3; δ=20 мм) Тп= 105°С.

3. Расчет стойкости против холодных трещин стыковых сварных соединений жестко закрепленных элементов может быть выполнен с помощью компьютерных программ. Программный комплекс «Свариваемость легированных сталей» позволяет выполнить расчеты кинетики физических процессов и их выходных параметров, определяющих показатели свариваемости.

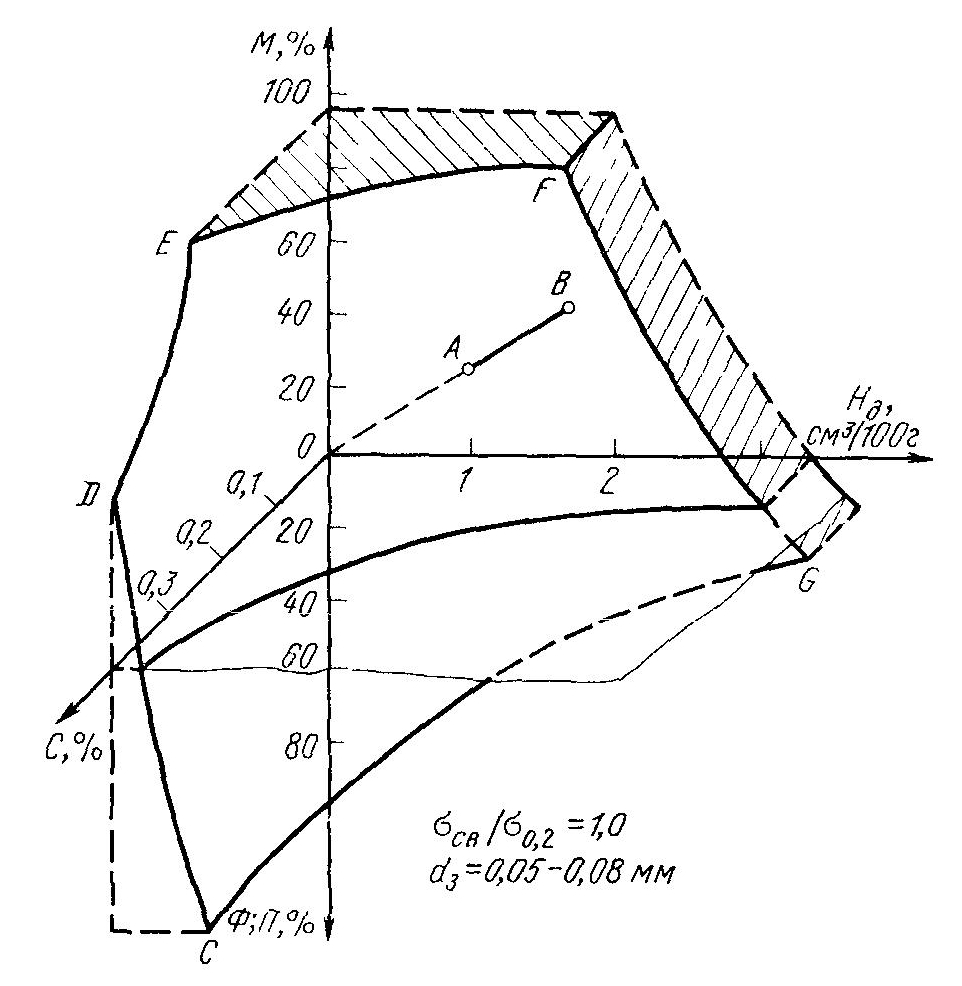

Путем сопоставления действительных и критических значений факторов трещинообразования (структуры, водорода и напряжений) оценивается стойкость сварных соединений против трещин (рис. 1).

Рис.1. Критическая поверхность (CDEFG), соответствующая сочетанию факторов, обусловливающих склонность сталей к холодным трещинам при сварке; ОА — отсутствие трещин; АВ - образование трещин

Например: σсв<σкр - условие стойкости 3ТВ сварных соединений против образования холодных трещин; σкр=σ0,2(зтв)(2,753 - 0,51Hдdз,+0,307 C*Hд+0,017 Hд2- 4,186 С - 0,005 Sд - 4,457 dз+10,213 С*dз - 0,54 Hд+ 0,005*С*Sд+ 0,005*Sд*dз+1,021*С2+0,058d2з .

где σкр - критическое разрушающее напряжение, регрессионное уравнение для которого получено статистической обработкой результатов испытаний сталей на замедленное разрушение в условиях термического цикла сварки; σ0,2(зтв) - предел текучести ЗТВ; % С - содержание углерода; Sд - действительное содержание структурных составляющих («+»Sд – мартенсит, остальное бейнит; «–»Sд- ферритоперлит, остальное бейнит); dз - диаметр действительного аустенитного зерна, мм; Hд – действительная концентрация хроматографического диффузионного водорода в 3ТВ, см3/100г. Действительные значения параметров рассчитаны на основе анализа физических процессов в металле при сварке.

Если условие стойкости против трещин не обеспечивается, то в автоматическом режиме счета определяются значения погонной энергии сварки, температуры подогрева, исходное содержание водорода в шве и жесткость закрепления свариваемых элементов, которые обеспечивают отсутствие холодных трещин.

- Войдите, чтобы оставлять комментарии