Главное меню

Вы здесь

Перенос электродного металла в сварочную ванну

Характер переноса электродного металла в сварочную ванну существенно влияет на степень развития физико-химических процессов при взаимодействии металлической, шлаковой и газовой фаз, а также на устойчивость самого процесса сварки. В зависимости от типа сварочной ванны наблюдается перенос электродного металла через газовую или шлаковую среду. Механизм переноса в обоих случаях имеет свои особенности.

Через газовую среду электродный металл переносится в вид капель разного размера – диаметром от 6 – 7 мм до тысячных долей миллиметра, а также в виде паров. Установлено, что независимо от способа сварки и положения в пространстве металл всегда переходит с электрода на изделие.

В процессе сварки одновременно образуются капли различных размеров, но в зависимости от условий преобладает тот или иной размер. Можно отметить такие главные формы переноса:

- крупнокапельный с короткими замыканиями дугового промежутка,

- мелкокапельный с короткими замыканиями дугового промежутка,

- капельный без коротких замыканий,

- струйный,

- а также перенос металла в виде паров.

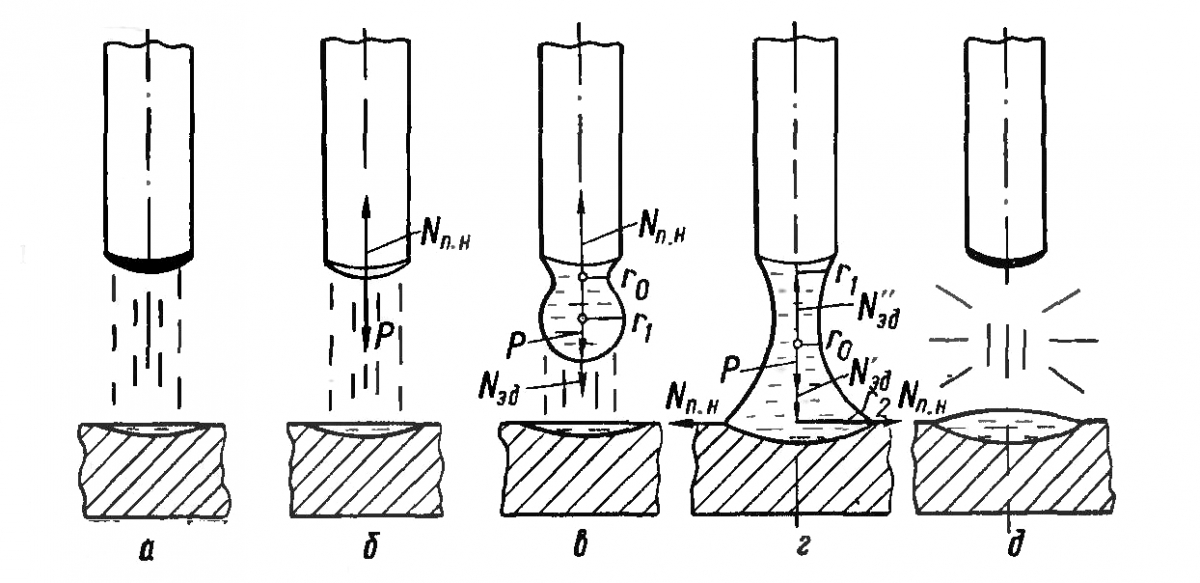

Динамичность процесса, наличие комплекса действующих сил весьма затрудняют изучение различных форм переноса металла. Исследуется последний при помощи скоростной киносъемки дуги. Схематизируя процесс крупнокапельного переноса электродного металла, можно считать, что его механизм в общем случае включает следующие моменты (рис. 1):

- а, б – образование капли на торце электрода;

- в – появление шейки на стыке жидкого металла с твердым металлом электрода;

- г – замыкание каплей дугового промежутка;

- д – разрыв образованного мостика и возникновение дуги.

В период формирования капли на нее действует несколько сил способствующих или препятствующих ее отрыву от торца электрода:

- сила тяжести Р,

- злектродинамические силы Nэд,

- сила поверх ностного натяжения N п.н.

Сила тяжести Р способствует отрыву капель при сварки в нижнем положении и противодействует отрыву при потолочно сварке.

Электродинамические силы Nэд являются результатом наличия вокруг электрода при протекании по нему тока магнитного силового поля, оказывающего сжимающее действие на электрод (пинч-эффект). Возникают силы Nэд в результате одновременного действия таких сил:

1) усилий сжатия Nсж величина которых зависит от тока:

Nсж =5,1*10-6*I2

где I сварочный ток А.

Силы Nсж направлены перпендикулярно к оси электрода, но по закону Паскаля одновременно действуют такие же силы, направленные вдоль оси;

Рис. 1. Схема образования капли и переноса ее в сварочную ванну

2) дополнительной продольной силы Nдоп возникающей одновременно с образованием шейки и направленной от меньшего сечения капли, имеющего радиус r0, к большему с радиусом r1.

Результирующая электродинамическая сила Nэд направленная вдоль оси электрода в сторону ванны,

Nэд = 1,02*10-5I2ln(r1/r0) дин.

При замыкании каплей дугового промежутка, когда напряжение падает, а ток резко возрастает, сила Nэд также интенсивно увеличивается, но оказывается направленной от центра мостика вверх и вниз. Действующая вниз сила N'эд будет больше силы N''эд, направленной вверх, так как поверхность ванны значительно больше, чем поверхность электрода, а значит,

r2/r0 >> r1/r0

Поэтому электродинамическая сила Nэд действует в направлении отрыва капли. Она деформирует каплю, вытягивает ее и заставляет перемещаться вдоль оси дуги в сварочную ванну. Особенно значительна роль этой силы при повышенных токах.

Сила поверхностного натяжения Nп.н. в процессе формирования капли удерживает ее на торце электрода. При замыкании каплей дугового промежутка поверхностное натяжение металла ванны втягивает каплю и тем способствует отрыву ее от торца.

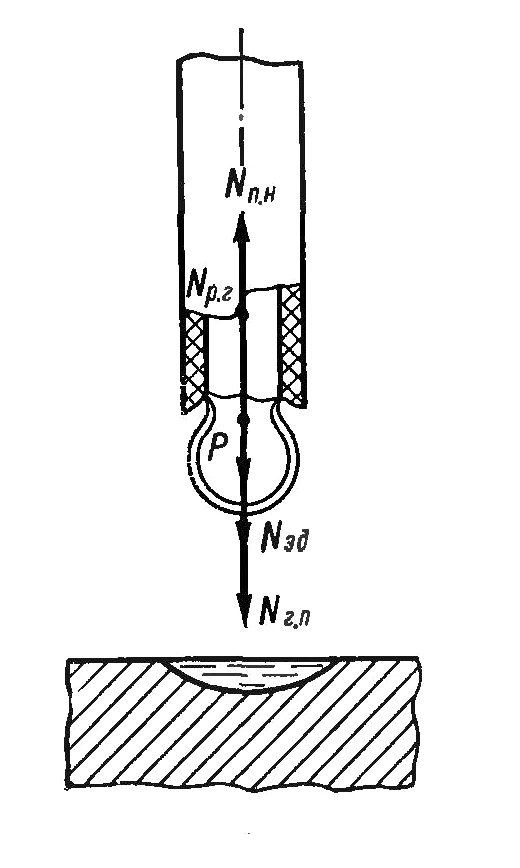

В условиях сварки толстопокрытыми электродами (рис. 2.) к главным силам, действующим на каплю, добавляется сила Nг.п. давления газового потока и сила реакции газов Nр.г., выделяющихся из капли. При этом плавление обмазки несколько отстает от плавления стержня и на торце электрода появляется своеобразная «трубка» или «козырек». Выделяющиеся газы (СО2, Н2, СО, О2 и др.) нагреваются, расширяются и устремляются в виде прямолинейного потока к сварочной ванне. Сила Nг.п. давления газового потока, стремящаяся оторвать каплю от электрода, является вместе с тем одной из причин образования кратера в сварочной ванне. Так как газовый поток симметричен относительно столба дуги, капля формируется в центре торцевой поверхности электрода.

Рис. 2. Схема действия сил на формирующуюся каплю при сварки толстопокрытыми электродами

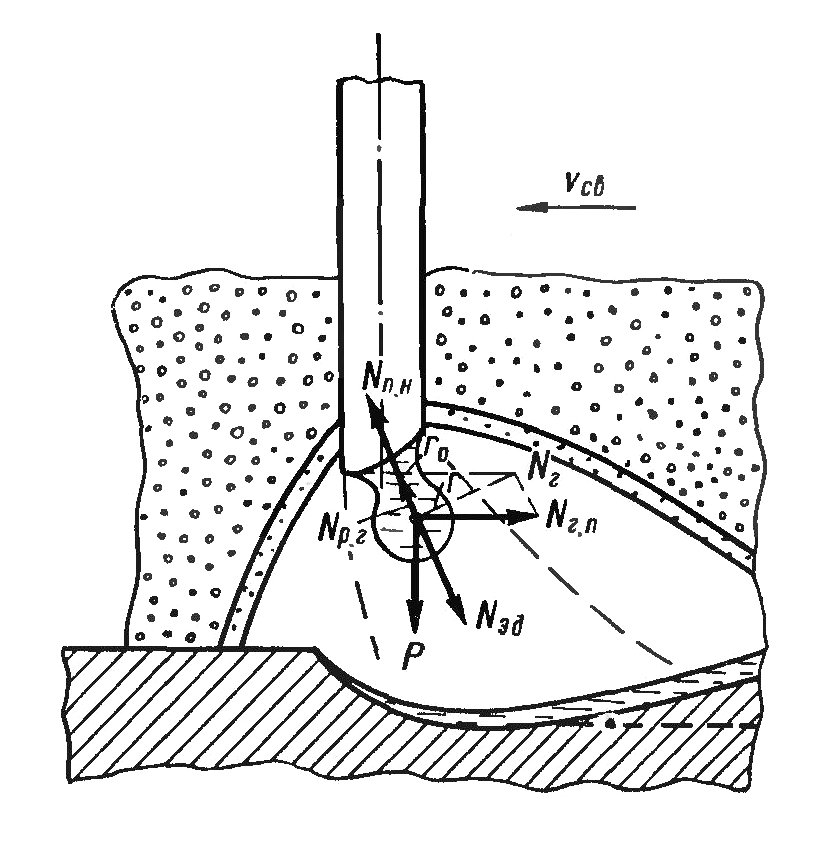

Рис. 3. Схема действия сил на формирующуюся каплю при автоматической сварке под флюсом

Сила Nр.г. реакции газов выделяющихся из капли, связана с развитием процессов газообразования в самой капле. Установлено,что при плавлении электрода выделяется в среднем около 10 см3 газа на 1 см3 жидкого металла.

При автоматической сварке под флюсом на каплю действуют те же силы, но несколько меняется направление и величина некоторых из них (рис. 3). Вследствие того, столб дуги обычно наклонен, результирующая электродинамическая сила Nэд направлена по продольной оси дуги в сторону ванны. Под действием этой силы каля сильно деформируется и вытягивается. Газовый поток здесь направлен не симметрично относительно оси дуги, а от передней части сварочной ванны назад. Сила Nр.г. давления газового потока, суммируясь с силой Nр.г. реакции газов, выделяющихся из капли, создает результирующую силу Nг воздействия газовых потоков, под давлением которой происходит отклонение капли в сторону давления газовых потоков. Большая часть капель поэтому после отрыва от электрода летит в потоке жидкого флюса, ограничивающего зону сварки, к задней части ванны.

После установления схемы действия на формирующуюся каплю различных сил можно выяснить факторы, влияющие на ее размер. Размер капли определяется соотношением сил, удерживающих ее на торце электрода, и сил, стремящихся ее оторвать.

Главной силой, удерживающей каплю на электроде, является сила поверхностного натяжения. На величину этой силы капли влияет:

-

1) удельное поверхностное натяжение электродного металла при температуре плавления;

-

2) наличие поверхностно-активных веществ, находящихся в соприкосновении с жидким металлом;

-

3) температура поверхности капли.

Некоторые вещества, такие как углекислые соли щелочных щелочноземельных металлов, свободный кислород и др. обладают способностью заполнять свободные связи на поверхности жидкости и тем самым уменьшать силы поверхностного натяжения. С увеличением температуры расплавленного металла поверхностное натяжение также несколько снижается.

Увеличение сварочного тока значительно влияет на силы отрыва:

1.растут электродинамические силы Nэд ;

2.увеличивается сила Nр.г. давления газовых потоков, а также результирующая сила Nг ;

3.нарастают процессы газообразования в капле и испарения.

Следовательно, увеличение сварочного тока приводит к росту всех сил отрыва, а значит, к измельчению капель.

Для сварки голым электродом на малых токах характерен преимущественно крупнокапельный перенос металла с периодическими замыканиями каплей дугового промежутка. В этом случае поверхностное натяжение металла капли повышенное, так как токи малы и поверхностно-активных веществ нет. Силы отрыва (P и Nэд) нарастают медленно, и поэтому капля успевает сильно увеличиться.

При сварке толстопокрытым электродом на больших токах наблюдается преимущественно мелкокапельный перенос металла с редкими замыканиями дугового промежутка. В этом случае величина поверхностного натяжения металла капель снижается как за счет наличия поверхностно-активных веществ в шлаке, так и вследствие более высокой температуры капель. Силы отрыва нарастают интенсивнее и появляется дополнительная сила Nг.п. давления газового потока. Активно развивающиеся процессы газообразования могут преждевременно «дробить» каплю.

При сварке под флюсом применяются еще более высокие сварочные токи. Силы отрыва, особенно электродинамические силы, резко возрастают. Увеличивается воздействие газового потока Nг усиливаются процессы газообразования в капле, а также испарения. В результате этого при сварке под флюсом наблюдается более мелкокапельный перенос металла, а также перенос в виде паров.

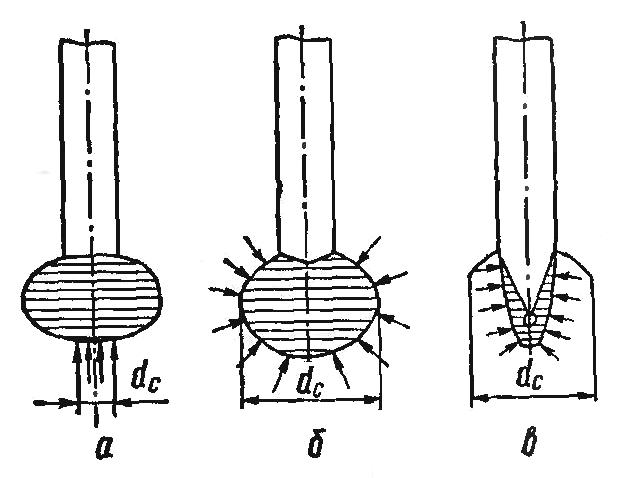

Установлено значительное влияние на размер переносимых капель не только величины, но и плотности тока. При некотором критическом его значении капельная форма переноса переходит в струйную. Подобная форма переноса наблюдается при сварке в аргоне. В.И.Дятлов объясняет переход от капельного переноса к струйному увеличением размера столба (рис. 4, а, б), когда активное пятно охватывает боковую поверхность капли и увеличиваются сжимающие силы. Тогда конец электрода заостряется, капля вытягивается в конус и возникает струйный перенос (рис. 4, в).

Рис. 4. Схема перехода крупнокапельного переноса металла в струйный

Размер переносимых капель оказывает существенное влияние на ход металлургических процессов. Чем мельче капли, тем больше суммарная поверхность соприкосновения их с окружающей средой, а значит, полнее взаимодействие с этой средой (растворение газов, процессы легирования, окисления и др.). Однако нельзя забывать что в таком случае время существования капель уменьшается, я поэтому снижается и полнота протекания реакций.

В этом отношении интересны данные исследований А. А. Ерохина, который изучал влияние режима сварки на частоту перехода капель и время их существования на торце электрода при ручной электросварке. Результаты опытного и расчетного определений этого влияния на время существования и удельную поверхность капель приведены в табл. 1.

Таблица 1. Влияние режима сварки на время существования капель на торце электрода и удельную поверхность

|

Режим сварки |

Время существования капель t, мксек |

Вес капель P, мг |

Удельная поверхность, см2/г |

|

|

I, А |

U, В |

|||

|

110 |

19 |

71 |

26 |

4,5 |

|

300 |

18 |

45 |

35 |

4,1 |

|

200 |

14 |

27 |

15 |

5,4 |

|

200 |

27 |

225 |

150 |

2,5 |

Как видно из табл. 1, при увеличении тока в интервале 110- З00 А удельная поверхность капель изменяется незначительно, но время существования капли на торце электрода уменьшается в 1,6 раза. Между тем увеличение напряжения дуги в интервале 14 - 27 В уменьшает удельную поверхность капель в 2,2 раза, увеличивая время их существования в 8,3 раза. Таким образом, на развитии реакций в каплях особенно сильно сказывается увеличение напряжения на дуге. Этот вывод подтверждают исследования химического состава наплавленного металла. Во время перехода через газовую среду капли частично или полностью покрываются оболочкой расплавленного шлака, в результате чего значительно активизируются реакции между ним и жидким металлом. Возможно также перемешивание металла со шлаком – в результате бурного выделения газов. Ниже приведены данные о температуре капель при сварке электродами из малоуглеродистой стали:

|

Ток дуги, а |

Температура капель, ºС |

|

185 – 195 |

2245±45 |

|

200 – 240 |

2310±30 |

|

235 – 240 |

2340±50 |

Рассмотрим перенос электродного металла через шлаковую фазу (электрошлаковый процесс). В этом случае применяют большие плотности тока, чем при дуговой сварке (100 – 120 а/мм2), поэтому нагрев электрода оказывается более интенсивным..погруженный в шлаковую ванну, он плавится не только с торца, но и по боковой поверхности, поэтому конец его по мере плавления приобретает своеобразную заостренную форму.

Как показали рентгенографические исследования, при устойчивом процессе сварки металл электродной проволоки переносится в сварочную ванну в виде капель. Формируясь, капля увеличивается за счет расплавления конца электрода и стекания металла по боковой поверхности электрода. На каплю действуют те же основные силы: сила тяжести, электродинамическая сила и сила поверхностного натяжения, зависящая от свойств окружающей каплю среды – жидкого шлака.

С увеличением размера капли на конце электрода возрастают . силы тяжести и поверхностного натяжения. Вблизи границы капли с твердым металлом электрода появляется шейка. Плотность тока в ее сечении возрастает, что приводит к увеличению электродинамической силы. Под действием этой силы при отрыве от торца электрода капли приобретает некоторое ускорение. Жидкий шлак тормозит движение капли и приобретает часть ее импульса. В связи с торможением среднее количество капель на единицу длины пути возрастает. В этом случае возможно слияние капель между собой, сопровождающееся изменением проводимости шлаковой ванны.

На размер переносимых через шлак капель влияет величина тока, напряжение дуги, диаметр электродной проволоки, химический состав электродной проволоки и шлака. Уменьшение сварочного тока снижает температуру торца электрода и величину электродинамической силы, что приводит к укрупнению капель. Повышение напряжения вызывает уменьшение размера капель.

- Войдите, чтобы оставлять комментарии