Главное меню

Вы здесь

Особенности сварки аустенитных сталей

Особенности сварки аустенитных сталей

Основные трудности сварки рассматриваемых сталей и сплавов обусловлены многокомпонентностью их легирования и разнообразием условий эксплуатации сварных конструкций. Главной и общей особенностью сварки является склонюсть к образованию в шве и околошовной зоне горячих трещин, имеющих межкристаллитный характер. Они могут наблюдаться как в виде мельчайших микро-надрывов, так и видимых трещин. Горячие трещины могут возникнуть и при термической обработке или работе конструкции при повышенных температурах. Образование горячих трещин связано с формированием при сварке крупнозернистой макроструктуры, особенно выраженной в многослойных швах, когда кристаллы последующего слоя продолжают кристаллы предыдущего слоя, и наличием напряжений усадки.

Металлу сварных швов свойственны ячеисто-дендритные формы кристаллизации, что приводит к образованию крупных столбчатых кристаллов и обогащению междендритных участков примесями, образующими легкоплавкие фазы. В аустенитных швах столбчатая структура выражена наиболее четко. Применение методов, способствующих измельчению кристаллов и устранению столбчатой структуры, повышает стойкость швов против образования горячих трещин. Одним из таких методов является получение швов, имеющих в структуре некоторое количество первичного δ-феррита. Положительное действие феррита в аустенитно-ферритных швах на предупреждение образования в них горячих трещин связано с изменением схемы кристаллизации и большей растворимостью в нем ликвирующих примесей. Одновременное выпадение из жидкой фазы кристаллов аустенита и первичного δ-феррита приводит к измельчению и дезориентации структуры, т. е. к уменьшению сечения столбчатых кристаллов, разделенных участками первичного δ-феррита. В результате вероятность образования горячих трещин по местам расположения жидких прослоек уменьшается. Получение аустенитноферритных швов достигается их дополнительным легированием ферритообразующими элементами, такими как хром, кремний, алюминий, молибден и др. В изделиях, Работающих как коррозионно-стойкие при температурах до 400° С., допукается содержание феррита до 20–25%. В изделиях из жаропрочных и жаростойких сталей, работающих при более высоких температурах, с целью предупреждения сигматизации количество δ-феррита в швах ограничивают 4 – 5%.

В сталях с большим запасом аустенитности получение швов с аустенитноферритной структурой затруднено. Возможность предотвращения в них горячих трещин достигается ограничением содержания в швах примесей, образующих легкоплавкие эвтектики (фосфора, серы). для этого применяют сварочные материалы, изготовленные из сталей вакуумной выплавки или электрошлакового переплава, и ограничивают проплавление основного металла. В некоторых случаях можно улучшить стойкость швов против горячих трещин повышением содержания ликвирующих примесей до концентраций, обеспечивающих получение на завершающих стадиях кристаллизации обильной эвтектики на поверхности кристаллитов, например при легировании стали бором (0,3 – 1,5%). При этом уменьшаются деформации, накапливаемые в металле шва к концу кристаллизации, вследствие понижения верхней температуры эффективного интервала кристаллизации. Снижение действия силового фактора (ограничением тока, заполнением разделки валиками небольшого сечения, рациональной конструкцией соединения и др.) также является фактором предупреждения горячих трещин.

Кроме сложности получения на аустенитных высоколегированных сталях и сплавах швов без горячих трещин, имеются и другие особенности сварки, обусловленные особенностями их использования. К сварным соединениям жаропрочных сталей предъявляется требование сохранения в течение длительного времени высоких механических свойств при повышенных температурах. Большие скорости охлаждения при сварке приводят к фиксации неравновесных структур в металле шва. В процессе эксплуатации при температурах выше 350°С в результате диффузионных процессов в стали появляются новые структурные составляющие, приводящие к снижению пластических свойств металла шва. Термическое старение при 350 – 500°С вызывает появление «475-градусной хрупкости», а при 500 – 650°С приводит к выпадению карбидов и одновременно к образованию σ- фазы. Выдержка при 700 – 850°С интенсифицирует образование σ-фазы с соответствующим сильным охрупчиванием металла при более низких температурах и снижением прочности при высоких температурах. При этом возрастает роль и интерметаллидного упрочнения. В процессах теплового старения аустенитных сталей ведущее место занимают процессы карбидного и интерметаллидного упрочнения, поэтому для уменьшения склонности сварных соединений жаростойких и жаропрочных сталей к охрупчиванию в результате выпадения карбидов эффективно снижать содержание углерода в основном металле и металле шва.

В околошовной зоне некоторых жаропрочных аустенитных сталей под действием термического цикла сварки снижаются пластические и прочностные свойства, что может повести к образованию в этой зоне трещин. Подобные изменения свойств основного металла вызываются развитием диффузионных процессов, приводящих к повышенной концентрации в металле околошовной зоны поверхностно-активных элементов (углерода, кислорода и др.), которые совместно с другими примесями могут образовывать легкоплавкие эвтектики и в конечном итоге обусловливать появление горячих трещин. Кроме того, при длительной эксплуатации в этой зоне могут выделяться мелкодисперсные карбиды и интерметаллиды. Образование непрерывной прослойки карбидов и интерметаллидов по границам зерен приводит к охрупчиванию шва. При сварке этих сталей для предупреждения горячих трещин в шве часто получают наплавленный металл, по составу отличающийся от основного и имеющий двухфазную структуру. Однако в процессе высокотемпературной эксплуатации происходит карбидное и интерметаллидное упрочнение такого наплавленного металла и соответствующее снижение его пластических свойств, что приводит к локализации в околошовной зоне деформаций и образованию в ней трещин. Этому способствуют и значительные остаточные сварочные напряжения, а также рабочие напряжения. Предотвращение подобных локальных разрушений достигается термической обработкой: аустенизацией при 1050 – 1100°С для снятия остаточных сварочных напряжений, самонаклепа и придания сварному соединению более однородных свойств. В некоторых случаях аустенизация сопровождается последующим стабилизирующим отжигом при 750 – 800°С для получения относительно стабильных структур в результате выпадения карбидной и интерметаллидной фаз.

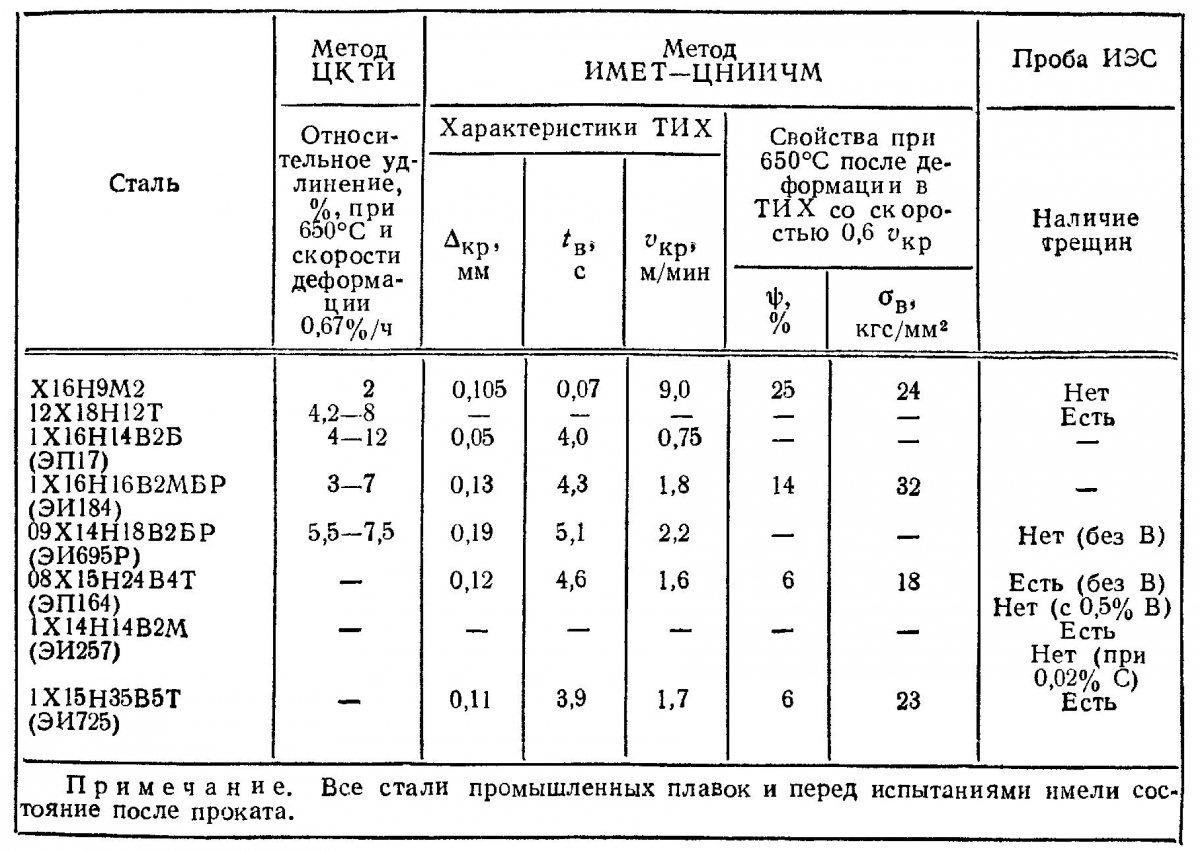

Локальные разрушения характерны для участка перегрева околошовной зоны и являются межкристаллическими разрушениями вследствие концентрации деформаций по границам зерен и развития процессов межзеренного проскальзывания. Упрочнение границ зерен стали типа Х16Н9М2 за счет молибдена, образующего карбиды по границам зерен, а также уменьшение содержания углерода (до 0,02%) или увеличение содержания бора до 0,5% в сталях 1Х15Н24В4Т (ЭП164) и 1Х14Н14В2М (ЭИ257) соответственно повышает сопротивляемость сталей локальным разрушениям (табл. 1). другим средством снижения склонности к локальным разрушениям является получение более пластичного металла шва.

Таблица 1. Сопротивление локальным разрушениям металла околошовной зоны ряда жаропрочных аустенитных сталей

При сварке высокопрочных сталей в околошовной зоне возможно образование холодных трещин. Поэтому до сварки рекомендуется произвести их аустенизацию для получения высоких пластических свойств металла, а упрочняющую термическую обработку проводить после сварки. Предварительный и сопутствующий нагрев до 350 – 450°С также уменьшает опасность образования холодных трещин.

При сварке жаростойких сталей под действием нагрева в металле швов могут наблюдаться такие же структурные изменения, как и при сварке жаропрочных сталей. Большинство жаростойких сталей и сплавов имеют большой запас аустенитности и поэтому при сварке не претерпевают фазовых превращений, кроме карбидного и интерметаллидного дисперсионного твердения. На этих сталях также возможно образование холодных трещин в шве и околошовной зоне, предупреждение которых в некоторых случаях может быть достигнуто предварительным нагревом до 250 – 550°С.

Высоколегированные аустенитные стали и сплавы наиболее часто используют как коррозионно-стойкие. Основным требованием, которое предъявляется к сварным соединениям, является стойкость к различным видам коррозии.

Межкристаллитная и ножевая коррозия аустенитных сталей

- Войдите, чтобы оставлять комментарии