Главное меню

Вы здесь

Образование в сварных соединениях горячих (кристаллизационных) трещин

Образование в сварных соединениях горячих (кристаллизационных) трещин

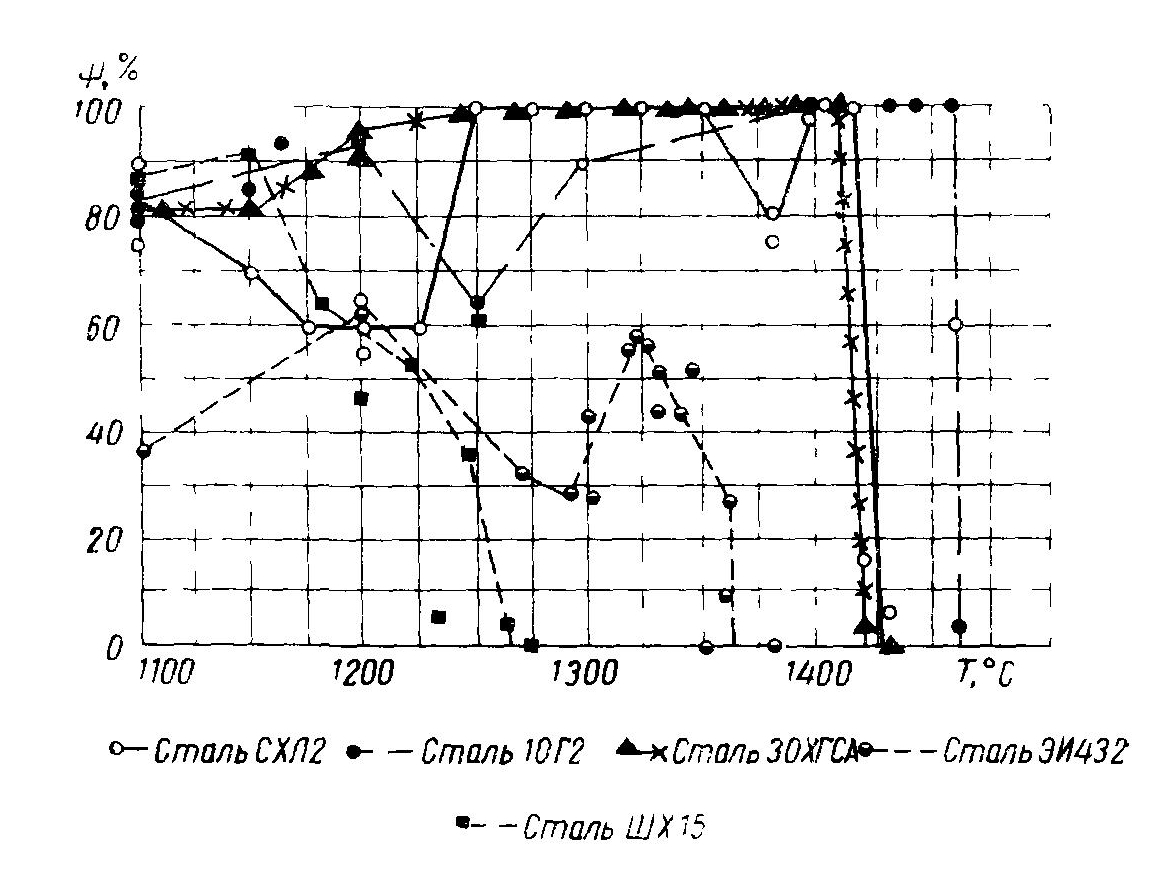

Экспериментально установлено, что при повышении температуры Т пределы прочности и текучести металлов понижаются. Изменение пластических свойств от температуры происходит по более сложной зависимости. Нередко в некотором диапазоне температур наблюдаются резкие уменьшения пластичности (ее провалы), а при дальнейшем повышении температуры пластические свойства снова улучшаются. Предел выносливости, как правило, понижается с повышением температуры, но в некоторых быстро стареющих сплавах наблюдается обратное явление, т.е. с повышением температуры предел выносливости возрастает до некоторой величины, а затем уменьшается. При высоких Т (1100ºС и выше) пределы прочности сталей резко падают и приближаются в ряде случаев скачкообразно к нулю в зоне температур солидуса. Пластические свойства сталей при высоких температурах меняются различным образом. Однако все они обладают одним общим свойством. При приближении температуры к температуре солидуса (Тсол) пластические свойства очень резко снижаются.

На рис. 1 приведены результаты исследований изменений пластических свойств - коэффициентов поперечного сужения при разрыве - в функции от температуры испытания. Все кривые возле соответствующей Тсол резко обрываются.

Рис. 1. Пластические свойства сталей при высоких температурах (коэффициент ψ)

Значительное снижение пластических свойств в зоне Тсол свойственно всем сталям и цветным сплавам, однако в неодинаковой степени. Это является важным фактором при оценке прочности соединений в процессе их сварки. Пластические свойства металла при температуре солидуса не связаны с величиной пластичности при комнатных и высоких температурах. В некоторых случаях сплавы, обладающие очень высокими пластическими свойствами при обычных и повышенных температурах, например аустенитные стали, имеют очень малую пластичность при Тсол.

B конструкциях из углеродистых, низко- и высоколегированных сталей, а также цветных сплавов, в процессе сварки иногда образуются горячие (кристаллизационные) трещины. Они возникают в температурном интервале хрупкости вблизи Т=Тсол.

Кристаллизационные трещины в наплавленном металле швов бывают открытыми и скрытыми, нередко распространяясь от корня шва (стыкового или углового), недостаточный провар которого способствует образованию этих трещин. Они встречаются иногда в бездефектных швах с высокими пластическими свойствами при комнатных температурах. Однако более часто трещины появляются в швах, обладающих дефектами, и имеют различную ширину, глубину и протяженность. Иногда они видимы лишь под микроскопом, ширина их измеряется микронами, но в большинстве случаев они легко обнаруживаются невооруженным глазом и имеют ширину десятых долей миллиметров.

Образовавшиеся горячие трещины являются концентраторами напряжений и под влиянием внешних нагрузок могут постепенно раскрываться. Это происходит большей частью при действии на конструкцию переменных нагрузок, а также при низких температурах. Имеются примеры, когда наличие кристаллизационных трещин приводило к разрушению конструкций, работающих под динамическими нагрузками, например, судов, подкрановых балок, резервуаров и цистерн, эксплуатируемых на открытом воздухе при морозе.

Образование этих трещин определяется тремя основными факторами:

- 1) продолжительностью периода кристаллизации; чем продолжительнее ее период, тем более вероятно образование горячих трещин;

- 2) пластическими свойствами самого металла в интервале кристаллизации, зависящими от его состава;

- 3) от скорости деформации шва при остывании; чем больше скорость деформации, тем более вероятно образование трещин.

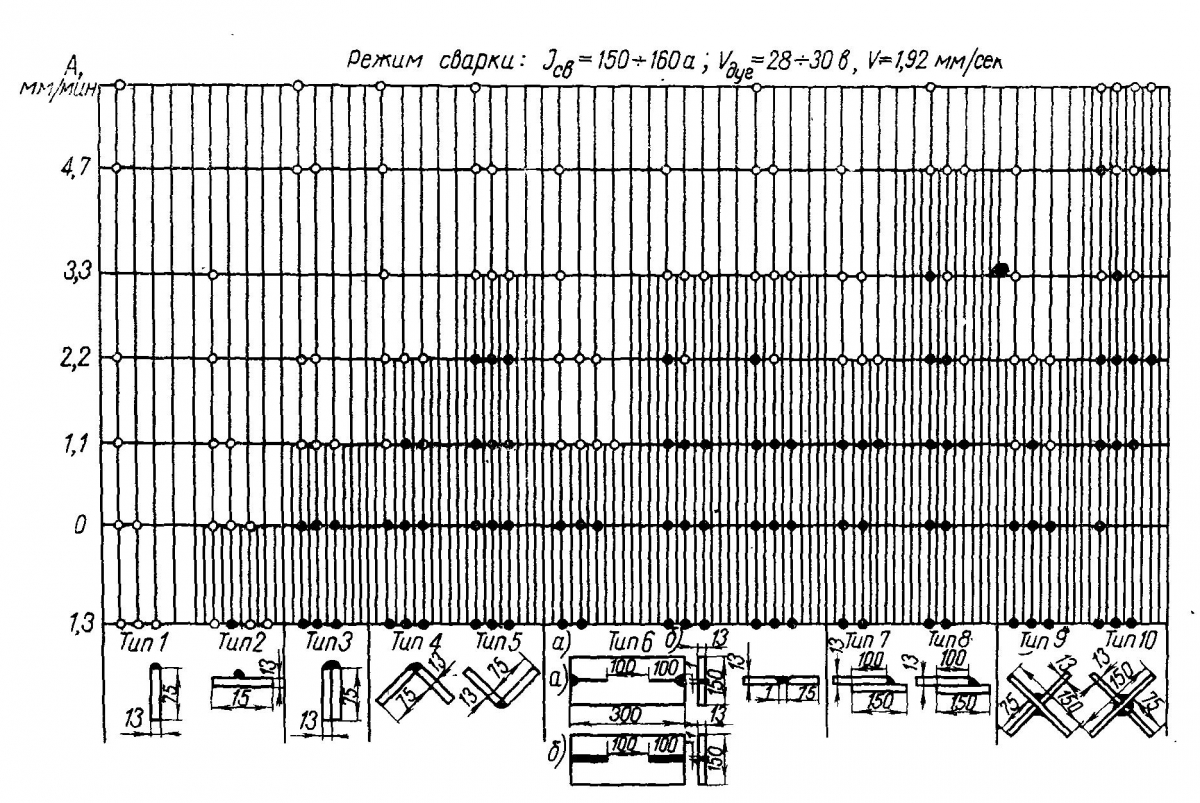

Важным фактором является жесткость конструкций. Таким образом, сопротивляемость образованию горячих трещин значительно изменяется в зависимости от типов сварных соединений.

Наибольшей сопротивляемостью трещинообразованию обладают швы, наплавленные на кромку или плоскость пластин (тип 1 - 3 на рис. 2). Сопротивляемость образованию трещин несколько понижается в соединениях, сваренных угловыми и стыковыми швами (типы 4 - 6). Наименьшей сопротивляемостью кристаллизационным трещинам обладают соединения внахлестку и крестовые (типы 7 - 10). По оси ординат диаграммы на рис. 2 отложен условный коэффициент А мм/мин, характеризующий склонность к трещинообразованию в зоне температур солидуса. Чем ниже располагаются незалитые точки на рис. 2, тем меньше склонность соединения к образованию горячих трещин при сварке.

Рис. 2. Данные о сопротивляемости образованию горячих трещин различных видов сварных соединений из стали Ст. 3: чем ниже располагается незалитые кружки, тем больше сопротивляемость соединения к трещинообразованию при сварке

- Войдите, чтобы оставлять комментарии