Главное меню

Вы здесь

Металлургические и технологические особенности сварки меди

Медь - химический элемент I В группы Периодической системы Д. И. Менделеева с порядковым номером 29 и атомной массой 63,54. Медь кристаллизуется в кубической гранецентрированной решетке, полиморфизмом не обладает, относится к тяжелым металлам, плотность меди различна в зависимости от обработки и составляет: литой 8930 кг/м3, деформированной 8940 кг/м3, электролитической 8914 кг/м3.

Основные физико-механические свойства меди приведены ниже:

|

Плотность, кг/м3 |

8940 |

|

Температура плавления, °С |

1083 |

|

Температура кипения, °С |

2595 |

|

Удельная теплоемкость, Дж*г-1*град-1 |

0,383 |

|

Коэффициент теплопроводности, Дж*см-1*с-1*град-1 |

3,83 |

|

Удельное электрическое сопротивление, мкОм*м. |

0,0178 |

|

Предел упругости, МПа: |

|

|

деформированной |

300 |

|

отожженной |

25 |

|

Предел текучести, МПа: |

|

|

деформированной |

380 |

|

отожженной |

70 |

Медь имеет высокую тепло и электропроводность, которые уменьшаются при введении примесей.

При обычных условиях Сu достаточно инертна, но при нагревании она реагирует с кислородом, серой, фосфором, галогенами, водородом, образуя неустойчивый гидридCuH, с углеродом образует взрывоопасную ацетиленистую медь Сu2С2, с азотом практически не реагирует, что позволяет использовать азот в качестве защитного газа при сварке чистой меди.

Взаимодействие с кислородом. Медь очень чувствительна к кислороду. В условиях сварки она может окисляться за счет газовой атмосферы или за счет обменных реакций с компонентами флюсов и электродных покрытий.

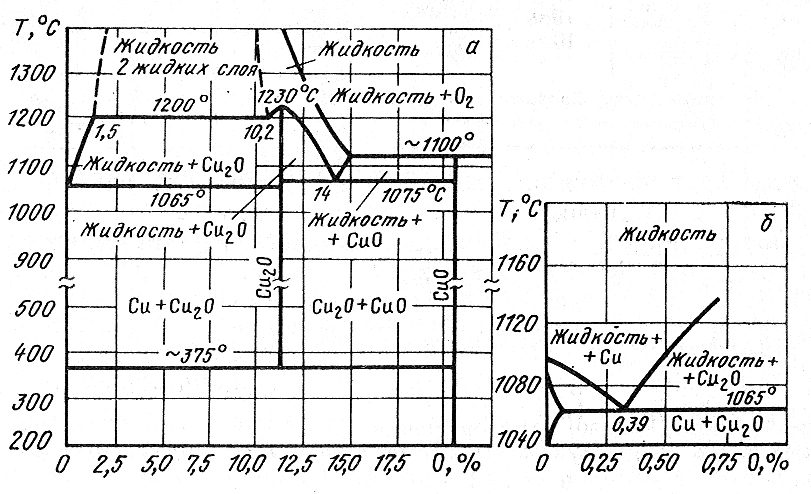

Рис. 1. Диаграмма состояния системы медь-кислород: а- общий вид диаграммы; б - верхний левый угол

При низких температурах растворимость О в твердой Сu мала и резко возрастает в жидкой Сu за счет образования Сu2О, которая при затвердевании выделяется в виде эвтектики Сu-Сu2О, располагаясь по границам кристаллитов. При рассмотрении под микроскопом Сu2О имеете голубоватую окраску в рассеянном свете и рубиново-красную в поляризованном, что является ее характерной особенностью, Сu2О, как отдельная фаза легко восстанавливается до меди по реакциям:

Cu2O + 2 [H] ↔2Cu + H20,

Cu2O + CO ↔ 2Cu + CO2.

Газы, образующиеся в результате этих реакций, в меди не растворяются и, создавая большие давления, приводят к образованию трещин, возникает так называемая «водородная болезнь» меди

Кислород, содержащийся в меди, ухудшает ее пластичность, повышает твердость, уменьшает тепло- и электропроводность.

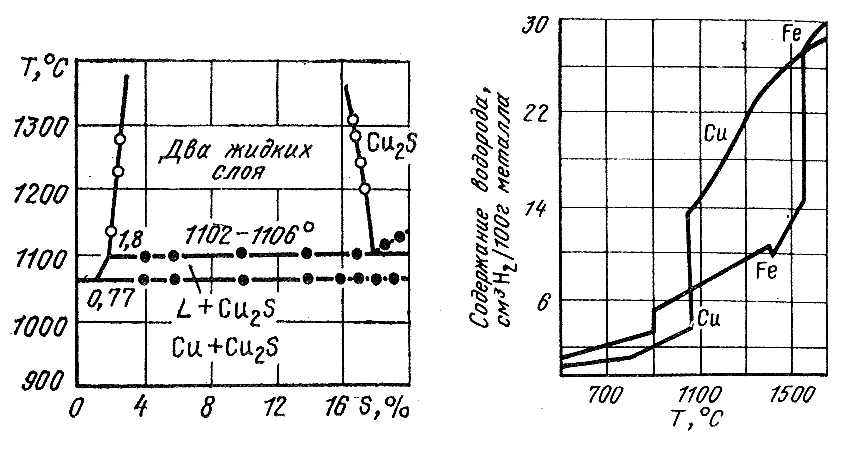

Взаимодействие с серой. Сера хорошо растворима в жидкой Си и практически не растворима в твердой. Содержание S в Си регламентируется ГОСТ 859—78 и ее присутствие в ограниченном количестве до 0,1 % (по массе) существенно не отражается на процессе сварки.

Рис. 2. Диаграмма состояния системы медь - сера Рис. 3. Изобары растворимости водорода в меди и железе (рH2 = 1,013-105 Па)

Взаимодействие с водородом. Водород влияет на качество сварных соединений из Си и ее сплавов, вызывая пористость в металле шва и образование трещин. Водород растворяется в Сu в соответствии с законом Сивертса и его растворимость зависит от температуры и парциального давления в газовой атмосфере Растворимость Н в Сu в процессе кристаллизации изменяется почти в два раза сильнее, чем в железе, это приводит к тому, что при высокой скорости кристаллизации сварочной ванны при сварке меди газ не успевает выделяться из металла, образуя поры или концентрируясь в микронесплошностях, создает высокое давление, приводящее к зарождению трещины При сварке не исключена возможность образования дефектов в результате термической диффузии Н из основного металла к шву. Концентрируясь вблизи линии сплавления, Н создает пористость в околошовной зоне. Поэтому при сварке ответственных изделий из Си, в которых необходима высокая плотность металла, к основному металлу необходимо предъявлять жесткие требования по содержанию в нем водорода. Электрошлаковый переплав или вакуумная плавка значительно снижают содержание Н в Сu.

В машиностроении получили распространение сплавы на основе меди: латуни и бронзы, которые имеют лучшие прочностные и технологические характеристики:

Латуни - сплавы меди с цинком. Их подразделяют на две группы - простые (однофазные) и многокомпонентные (или специальные). Однофазные латуни (не более 39% Zn) имеют α-структуру и называются α-латунями; они весьма пластичны, хорошо обрабатываются давлением в холодном и горячем состояниях. Латуни, содержащие более 39% Zn, имеют α+β и β -структуры, обладают большей твердостью и прочностью по сравнению с α-латунью.

Бронзы - сплавы меди с оловом, алюминием, марганцем, железом и другими элементами. Бронзы, у которых основным легирующим элементом служит олово, называются оловянными бронзами (БрОФ 6,5-0,4, БрОФ 0,25 и т. д.). Остальные бронзы в зависимости от основного легирующего элемента получили название алюминиевые, берриллиевые, кадмиевые бронзы и др.

Подготовка кромок под сварку.

Тонколистовые конструкции с толщиной стенки 1,5-2 мм сваривают встык без разделки или с отбортовкой кромок. Высота отбортовки 1,5-2*S (S - толщина свариваемых листов). Листы толщиной до 5 мм сваривают также без разделки кромок, но с зазором до 2 мм. Листы толщиной свыше 10 мм сваривают с разделкой кромок: под газовую сварку с углом разделки 90° и притуплением кромок до 5 мм; под ручную дуговую сварку с углом разделки 70° и притуплением кромок до 3 мм; под автоматическую с углом разделки до 60° и притуплением кромок до 4 мм

Стыковые соединения сваривают, как правило, на формирующих подкладках из меди, графита, керамики и флюсовой подушке.

Тавровые соединения больших толщин для удержания жидкой ванны рекомендуется сваривать в лодочку.

Свариваемый металл и проволока перед сваркой тщательно очищаются от оксидов и загрязнений до металлического блеска и обезжириваются. Зачистка кромок может выполняться механическим способом (наждаком, металлическими щетками и др.). Абразивным камнем пользоваться не рекомендуется, так как оставляемые им на поверхности металла глубокие риски служат очагами последующих загрязнении и затрудняют обезжиривание органическими растворителями. Сварочную проволоку и кромки основного металла очищают травлением в растворе, состоящем из 75 см3/л HNO3, 100 см3/л H2SO4 и 1 см3/л НСl, с последующей промывкой в воде и щелочи, снова в чистой воде и просушкой горячим воздухом.

Присадочные материалы.

Применяют прессованные прутки или проволоку диаметром 3-10 мм. Химический состав присадочных стержней (проволоки) выбирают в зависимости от требований ксварным швам и метода сварки.

Конструкции из меди сваривают с присадочной проволокой аналогичного состава или легированной фосфором и кремнием до 0,2-0,3%. При введении в сварочную ванну указанных раскислителей происходит восстановление закиси меди. Продукты реакции переходят в шлак, металл шва очищается от кислорода. Для повышения прочностных свойств металла шва используют присадочные стержни, легированные кремнием, фосфором, марганцем, оловом, железом и другими элементами (БрКМц3-1, БрФ0,4-0,3 и др.).

При сварке α-латуней марок Л59, Л63, Л68 и др. рекомендуется применять присадочный металл, легированный кремнием, марганцем и железом (ЛК80-3, ЛМц59-02, ЛЖМц59-1-1, БрКМц3-1). Для сварки сложных латуней и бронз присадочный металл аналогичен основному.

Металлургические и технологические особенности сварки.

При сварке меди необходимо учитывать специфические свойства этого металла, из которых главными являются высокая теплопроводность, большая жидкотекучесть и значительная активность металла при взаимодействии с кислородом и водородом в расплавленном состоянии. Вследствие высокой теплопроводности меди (почти в 6 раз большей, чем у стали) для сварки плавлением необходимо применять источники нагрева с большой тепловой мощностью, а также повышенную по сравнению со сталью погонную энергию. Например, дуговую сварку выполняют на увеличенных токах электродами больших диаметров. Высокие тепло и температуропроводность приводят также к весьма существенным скоростям охлаждения металла шва и околошовной зоны и малому времени пребывания сварочной ванны в жидком состоянии. Это ухудшает формирование шва и вызывает затруднения при металлургической обработке ванны. Хорошее формирование шва можно сохранить с помощью предварительного подогрева, обеспечивающего более равномерное распределение теплоты в сварочной ванне. Помимо устранения дефектов (подрезов, наплывов, трещин, пористости) предварительный и сопутствующий подогрев основного металла улучшает условия кристаллизации сварного шва, снижает внутренние напряжения и устраняет склонность металла шва к образованию трещин. Изделия толщиной более 10-15 мм подогревают газовым пламенем, рассредоточенной дугой и другими способами до следующей температуры: из меди 250-300° С, латуни 300-350° С, бронзы 500-600° С.

Из-за высокой теплопроводности меди особые требования предъявляются к типам соединений и технике сварки плавлением. Равномерное формирование швов можно получить лишь при симметричном расположении источника нагрева по отношению к свариваемым кромкам. Поэтому удобно сваривать стыковые соединения или приближающиеся к ним по характеру теплоотвода в свариваемые детали. Тавровые и нахлесточные соединения из меди трудновыполнимы.

Большая жидкотекучесть меди, превосходящая примерно в 2-2,5 раза такой же показатель для стали, не позволяет производить на весу одностороннюю стыковую сварку с полным проплавлением кромок и хорошим формированием шва с обратной стороны. Для однопроходных стыковых швов требуется применение подкладок, плотно прилегающих к свариваемому металлу: медных, графитовых, из сухого асбеста, флюсовых подушек и др. Большая жидкотекучесть меди затрудняет также сварку в вертикальном и особенно в потолочном положении. Вертикальные швы удается сварить аргонодуговым способом на меди толщиной до 10 мм. При этом применяют особые технологические приемы, направленные на уменьшение размеров сварочной ванный снижение жидкотекучести металла путем легирования его кремнием. Указанное затруднение относится и к сварке кольцевых швов с горизонтальной осью вращения. Сварка таких швов выполнима лишь при обеспечении наименьших размеров сварочной ванны и минимального времени пребывания металла в жидком состоянии. Сварка кольцевых швов усложняется с уменьшением диаметра изделия и увеличением толщины металла.

Так как медь активно поглощает газы - кислород и водород, оказывающие отрицательное влияние на механические свойства сварных соединений и повышающие их склонность к пористости и кристаллизационным трещинам, то при сварке должны быть приняты меры для надежной защиты металла шва от загрязнения вредными примесями-газами Соответствующие требования должны быть предъявлены к сварочным материалам.

Большим препятствием при сварке является пористость, связанная с выделением растворенного в меди водорода в процессе охлаждения и кристаллизации металла шва. Причина выделения пузырьков газа заключается в снижении растворимости водорода при кристаллизации шва. Большая скорость охлаждения в связи с высокой теплопроводностью меди создает благоприятные условия для возникновения пор. Поры и трещины могут вызывать также водяные пары, образующиеся в результате реакции водорода с оксидом меди. При наличии оксида углерода возможно его взаимодействие с оксидом меди. Образующийся углекислый газ, не успевая выделиться из металла, также вызывает пористость. Отсутствие кипения сварочной ванны при сварке меди медной проволокой усугубляет процесс порообразования. Кипение ванны при сварке других металлов, например стали, способствует удалению газов из жидкого металла. Серьезным затруднением, с которым приходится сталкиваться при сварке меди, является склонность швов к образованию кристаллизационных трещин, чему способствует ее специфические теплофизические свойства: большие коэффициенты теплового расширения и теплопроводности, значительная усадка при затвердевании и др. Примеси, присутствующие в меди, и в первую очередь кислород, сурьма, висмут, сера и свинец, образуют с металлом легкоплавкие эвтектики, которые скопляются на границах кристаллитов и снижают их прочность Так, свинец, образующий оксиды (РbО, РbО2, РbО3), дает легкоплавкую эвтектику с температурой плавления 326 °С, а висмут, образующий оксиды (BiO, Bi2O3, Bi2O,), - эвтектику с температурой плавления 270 °С. Поэтому ограничивают содбину 1-2 мм с образованием мелкозернистой структуры. Нри сварочном токе до 200 А толщина наплавленного слоя возрастает до 4 мм, а термическая обработка нижнего слоя произойдет на глубине 2—3 мм.ержание примесей в меди, предназначенной для сварных конструкций (кислорода до 0,03 %; висмута до 0,003 %; сурьмы до 0,005 %; свинца-до 0,03 %). Для ответственных конструкций содержание вредных примесей в меди должно быть еще ниже (кислорода до 0,01 %; висмута до 0,0005 %; свинца до 0,004 %). Для особо ответственных изделий, эксплуатируемых при высокой температуре и в условиях вакуума или восстановительной водородсодержащей атмосферы, рекомендуется использовать в качестве конструкционного материала бескислородную медь с еще более низким содержанием кислорода менее 0,003 %.

Чтобы избежать хрупкости швов при повышенной температуре в результате образования эвтектики Cu2S-Сu, содержание серы в свариваемой меди должно быть менее 0,1 %.Фосфор в небольших количествах (до 0,1 %) благоприятно влияет, так как является раскислителем шва и переводит оксиды в шлак. Раскислителями при сварке меди могут быть также кремний и марганец, однако они менее эффективны, чем фосфор.

Для швов на меди характерна крупнозернистая столбчатая структура, обусловленная большой теплопроводностью металла. Интенсивный теплоотвод от оси шва в основной металл создает благоприятные условия для направленной кристаллизации вытягивания крупных по размерам кристаллитов в направлении теплового потока. Крупнокристаллическое строение швов усугубляет их склонность к образованию кристаллизационных трещин.

Теплофизические свойства меди обусловливают значительные деформации сварных изделий и повышенные остаточные сварочные напряжения.

При температуре выше 200° С снижается прочность меди с одновременным уменьшением пластичности (в отличие от других металлов, например стали, у которых снижение прочности при повышенной температуре связано с повышением пластичности). В интервале температур 250-550° С, при которых пластичность меди достигает минимальных значений, могут возникать трещины. В связи с этим следует избегать жестких закреплений. Не рекомендуется выполнять швы в два прохода, так как первый проход уже создает жесткое закрепление. Прихватки следует заменять скользящими закреплениями. Проковки швов, которые применяют для повышения их пластичности, нельзя осуществлять в указанном интервале температур.

При переходе от сварки меди к сварке сплавов на ее основе латуней и бронз возникают дополнительные затруднения. При сварке латуни цинк может испаряться (его температура кипения 907° С, т.е. ниже температуры плавления меди), что приводит к образованию пор. Пары цинка, соединяясь с кислородом, образуют оксид цинка, который, как и сами пары, ядовит и выделяется в виде плотного белого облака. Поэтому при сварке латуни особые требования предъявляются к вентиляции рабочих мест сварщика. Предварительный подогрев металла и повышение скорости сварки позволяют уменьшить растекание жидкой латуни и снизить испарение цинка. В связи с интенсивным испарением и выгоранием цинка его концентрация в металле шва уменьшается. Дополнительное введение в шов кремния или марганца снижает потери цинка. Наиболее благоприятное влияние оказывает кремний: образующаяся на поверхности сварочной ванны тонкая оксидная пленка препятствует испарению цинка. В этом отношении весьма эффективна присадка из сплава ЛК 62-0,5 по ГОСТ 16130-72.

Сварка бронз сопровождается появлением хрупкости и снижением прочности при высокой температуре. Выгорание примесей может привести к образованию пор и трещин, изменению состава шва. При сварке алюминиевых бронз образуется тугоплавкий оксид алюминия А12О3, который так же отрицательно влияет на формирование шва, как и при сварке алюминиевых сплавов ухудшается плавление металла, появляются поры и трещины. Поскольку оксид алюминия не растворяется в бронзе, он загрязняет металл шва в виде неметаллических включений и снижает механические свойства сварных соединений. Для получения качественных швов необходимо разрушить оксидную пленку. Это достигается применением при дуговой сварке специальных галоидных флюсов. Оловянные бронзы в расплавленном состоянии и при кристаллизации не образуют на поверхности металла достаточно прочную, непроницаемую для газов пленку. Поэтому металл может насыщаться газами, в том числе водородом, что приводит к возникновению пор в сварном шве. Медно-оловянные сплавы имеют очень большой интервал затвердевания, намного больший, чем медные сплавы других типов. Это способствует образованию кристаллизационных трещин. Против возникновения трещин принимают меры, направленные на снижение напряжений в сварных швах, в частности не допускают такого жесткого закрепления деталей, как при сварке стали. Наиболее пригодны для сварки кремнистые (около 30% Si, 15% Zn) и малокремнистые (3,0% Si, 15% Zn) бронзы. Хорошими сварочными свойствами обладают кремнемарганцовистые бронзы около 3% Si, 1% Мn). Тонкая пленка оксида кремния изолирует сварочную ванну от взаимодействия с газами. В отличие от пленки оксида алюминия она легко растворяется во флюсе.

Для меди и ее сплавов применимы все основные способы сварки плавлением и в твердой фазе.

Таблица .1. Интервалы затвердевания медных сплавов.

|

Став |

Т, °С |

Температурный интервал кристаллизации, °С |

|

|

солидуса |

ликвидуса |

||

|

Латунь (63%Сu, 37% Zn) |

902 |

915 |

13 |

|

Оловянная бронза (92% Сu, 8% Sn, 0,38 % Р) |

850 |

1030 |

180 |

|

Алюминиевая бронза (93 % Сu, 7% Аl) |

1040 |

1042 |

2 |

|

Кремниевая бронза (98,75 % Сu, 1% Si, 0,25% Мn) |

1040 |

1070 |

30 |

- Войдите, чтобы оставлять комментарии