Главное меню

Вы здесь

Критерии выбора технологии и режимов сварки и последующей термической обработки сварных соединений

Критерии выбора технологии и режимов сварки и последующей термической обработки сварных соединений

Применяемые в сварочной технике разнообразные конструкционные материалы должны удовлетворять определенным требованиям не только эксплуатации (прочность при статической или динамической нагрузке, при нормальной, низкой или высокой температуре, под действием тех или иных активных сред), но и технологии сварки. Поэтому исследования свариваемости, представляющей комплексную технологическую характеристику поведения металлов при сварке, уже давно стали составной частью работ по созданию новых марок металла.

Прежде всего сварные соединения всех металлов должны обладать определенными показателями специальных свойств (например, жаропрочностью, высоким сопротивлением коррозии, термостойкостью и т. д.) при отсутствии нарушений сплошности (трещины, поры).

В качестве примера наиболее типичных условий, обеспечивающих свариваемость, можно привести следующие:

- ограничение содержания газов и других вредных примесей в основном металле и металле шва или подавление их отрицательного действия путем дополнительного легирования металлов определенными элементами, путем рационального выбора газошлаковой защиты (при сварке плавлением), системы раскисления и т. д.;

- стойкость против чрезмерного развития процессов рекристаллизации обработки и роста зерна при сварочном нагреве металла,

- относительная легкость релаксации микро- и макроскопических напряжений при сварке и последующей обработке.

Очень часто требования эксплуатации и требования сварки оказываются противоречивыми. В наибольшей степени это проявляется при сварке сложнолегированных высокопрочных металлов и сплавов, в которых упрочнение достигается благодаря фазовому наклепу и дисперсионному упрочнению. Как правило, чем выше прочность свариваемых материалов, тем труднее обеспечить равнопрочность сварных соединений основному металлу и избежать образования горячих или холодных трещин.

В связи с этим при выборе критериев для расчетного определения режимов сварки тех или иных металлов необходим строго дифференцированный подход. Он зависит от физико-химических свойств свариваемых металлов и сплавов и от того, в каких зонах сварного соединения при данном виде или способе сварки возникают опасные дефекты или происходят неблагоприятные изменения структуры и свойств.

Однако, несмотря на разнообразие свойств и их изменений при сварке, в целях обеспечения ее оптимальной технологии все металлы и сплавы удобно разбить на три основные группы:

- с большим объемным эффектом полиморфного превращения;

- с малым объемным эффектом полиморфного превращения;

- без полиморфных превращений.

При сварке металлов и сплавов первой группы вследствие высокого объемного эффекта полиморфного превращения ведущими в формировании структуры и свойств, как правило, являются мартенситное превращение и отпуск мартенсита, второй группы – кристаллизация, эвтектоидный распад и старение закаленных высокотемпературных фаз, а третьей группы – кристаллизация (особенно эвтектическая), рекристаллизация и старение. Общим для материалов второй и третьей групп является невозможность исправления грубой кристаллической структуры металла шва и рекристаллизованной структуры околошовной зоны последующей термической обработкой из-за малого объемного эффекта полиморфного превращения или отсутствия фазовой перекристаллизации.

Ниже рассматриваются принципы выбора критериев для расчетного определения режимов сварки плавлением разнообразных конструкционных материалов.

Критерии выбора технологии и режимов сварки металлов и сплавов с большим объемным эффектом полиморфного превращения

К материалам с большим объемным эффектом полиморфного превращения относят в первую очередь сталь перлитного и мартенситного классов, а также сплавы циркония, олова и т. д.

Выбор режимов и технологии сварки стали определяется типом конструкции, условиями ее эксплуатации и характером термической обработки до и после сварки. Последний фактор является решающим для получения необходимых структуры и механических свойств соединений. Все многообразие вариантов предъявляемых требований можно свести к следующим основным случаям.

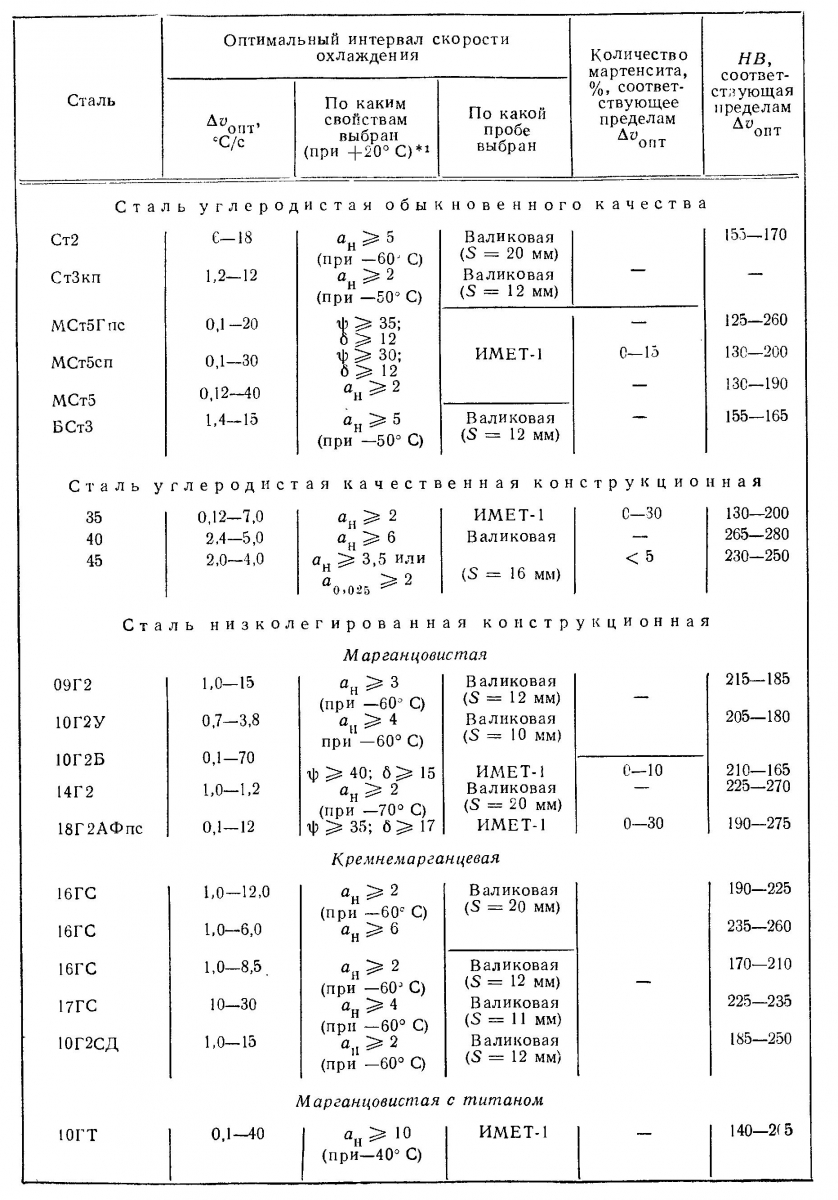

1. Сталь применяют после прокатки и не подвергают термической обработке после сварки. В этом состоянии обычно используют малоуглеродистую сталь и низколегированную сталь некоторых простейших марок, не подверженные сколько-нибудь существенной закалке при сварке. Свойства сварных соединений такой стали в основном определяются степенью развития рекристаллизации и огрубления структуры околошовной зоны и шва. Режимы сварки выбирают по скорости охлаждения υо внутри некоторого оптимального интервала Δυопт который обычно устанавливают по данным валиковой пробы таким образом, чтобы ударная вязкость в зоне термического влияния при отрицательных температурах была не ниже 3 кгс*м/см2. При этом в основном металле должно ограничиваться содержание газов (<0,005%О, 0,005%N и 0,0005<%H), в противном случае возможно старение и снижение сопротивления хрупкому разрушению. Для предупреждения образования горячих трещин в стали ограничивают содержание серы и некоторых других вредных примесей; соотношение между количеством марганца и серы определяется содержанием углерода:

|

C, % |

0,06-0,11 |

0,11-0,125 |

0,15-0,16 |

|

Mn, S |

≥22 |

≥30 |

≥60 |

Особенно стойка против рекристаллизационных процессов и межкристаллитных разрушений низколегированная сталь повышенной прочности с микролегирующими добавками ниобия, ванадия, алюминия, бора, меди и т. д. Благодаря природно мелкому зерну она сохраняет после сварки исходную прочность, высокую вязкость разрушения и постепенно заменяет термически упрочняемую сталь с σв = 50 – 70 кгс/мм2.

2. Сталь перед сваркой подвергают термической обработке на высокую прочность (нормализация или закалка с высоким отпуском). После сварки предусматривается отпуск для снятия напряжений и выравнивания механических свойств в различных участках соединений. К сварным соединениям предъявляют требование равнопрочности с основным металлом в сочетании с определенными значениями ударной вязкости, пластичности и ряда специальных свойств, характеризующих работоспособность соединений в соответствующих условиях (например, критическая температура хрупкости и сопротивление хрупкому разрушению в условиях ударных или статических нагрузок при низких температурах; пределы длительной прочности и ползучести; сопротивление локальному разрушению при повышенных температурах и сложнонапряженном состоянии и т. д.).

В этом случае при технологических расчетах необходимо обеспечить выполнение двух противоречивых условий: во-первых, предупредить образование холодных трещин в околошовной зоне и шве в процессе сварки и при последующем хранении изделий до отпуска, во-вторых, добиться наименьшего возможного разупрочнения основного металла на участке высокого отпуска зоны термического влияния. Чтобы выполнить второе условие, сварку нужно вести по возможности при жестких режимах, т. е. пребывание этого участка основного металла выше температуры отпуска Тот до сварки должно быть минимальным.

Это, однако, удается обеспечить практически только при относительно высоких скоростях нагрева и охлаждения. В качестве основного критерия при расчете параметров технологии и режимов наиболее производительных методов однопроходной и многослойной сварки длинными участками следует принимать предельно допустимую скорость охлаждения υд, гарантирующую отсутствие трещин в околошовной зоне и шве.

Обычно величину υд устанавливают по данным для околошовной зоны, так как металл шва благодаря использованию менее легированного (особенно по углероду) присадочного металла обладает более высоким сопротивлением образованию холодных трещин.

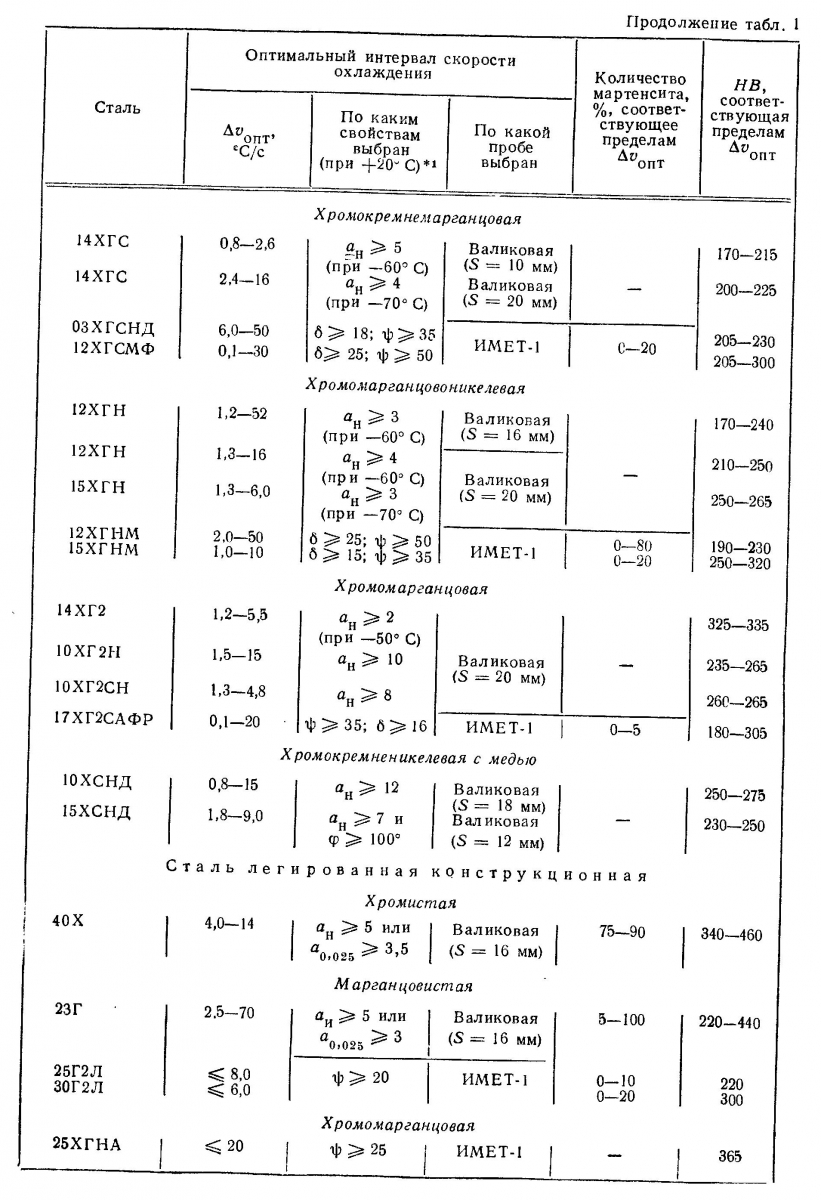

Предельно допустимую скорость охлаждения околошовной зоны и соответствующую ей длительность t'+t" пребывания металла выше температуры Ас3 при нагреве t' и охлаждении t" устанавливают по данным сварки жестких проб лучше всего воспроизводящих тип соединений и уровень напряжений в данной сварной конструкции. Указанные величины выбирают для стали с повышенным содержанием углерода в зависимости от ее реакции на термический цикл: по допустимому содержанию мартенсита в околошовной зоне [перлитная сталь со средней устойчивостью аустенита, у которой при сварке можно регулировать структурное состояние и свойства (рис. 1, сталь группы II)], обеспечивая достаточно полное развитие самоотпуска мартенсита в процессе охлаждения при однопроходной сварке или процессов отпуска при многослойной сварке. Последнее касается стали с высокой устойчивостью аустенита, практически не изменяющей своего структурного состояния и свойств в околошовной зоне при простом термическом цикле (рис. 1, сталь группы I преимущественно с бейнитной структурой и группы III с мартенситной структурой). При сварке стали с пониженным содержанием углерода скорость υд целесообразно выбирать весьма высокой, так как образование трещин удается предупреждать, резко ограничивая рост зерен. При этом не происходит и разупрочнения основного металла в зоне отпуска.

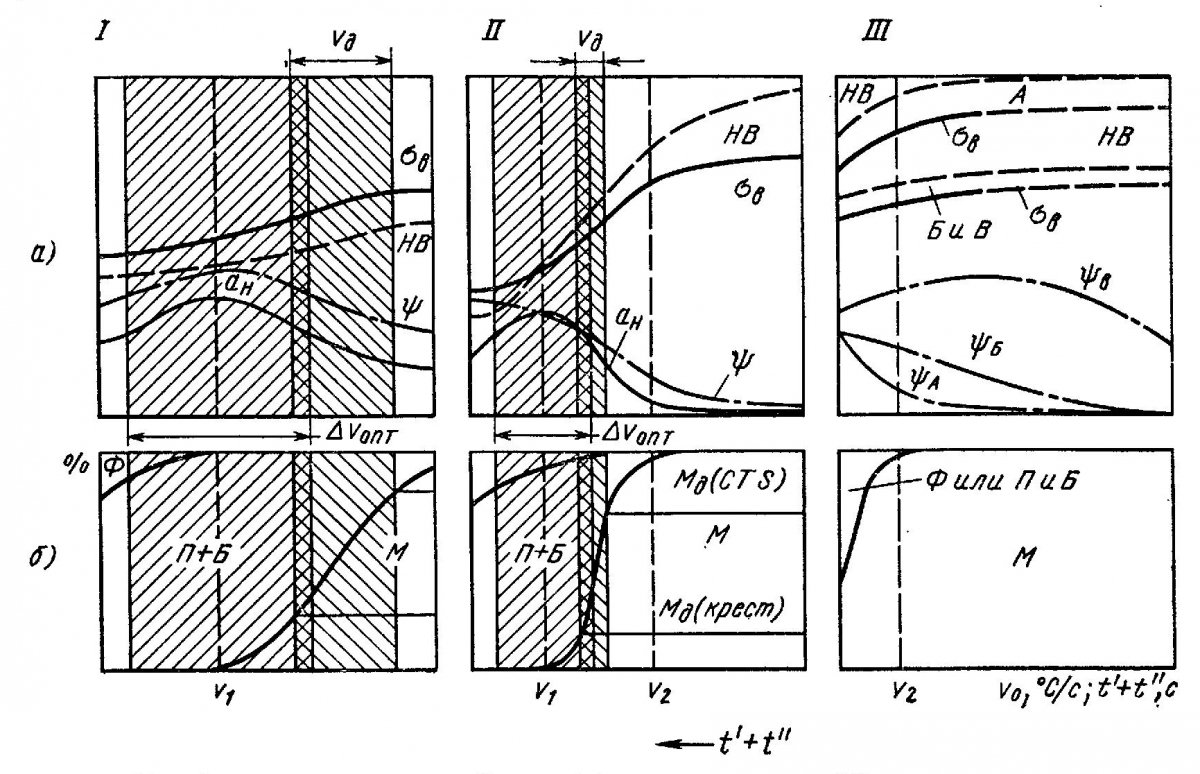

Рис. 1. Механические свойства (а) и структура (б) стали в околошовной зоне в зависимости от длительности t'+t" пребывания выше Ас3 и последующей скорости охлаждения υо (схема): I – низкоуглеродистая среднелегированная хромистая сталь (0,1 – 0,15% С и 2 – 4%Cr) с повышенной устойчивостью аустенита, при сварке которой преобладает перлитное и особенно бейнитное превращение; II – низколегированная сталь с малым (до 0,2%) и средним (0,45%) содержанием углерода, обладающая соответственно малой и средней устойчивостью аустенита; III низко- и средне- легированная хромистая сталь с повышенным содержанием углерода, обладающая высокой устойчивостью аустенита при сварке (А), и высоколегированная хромистая сталь (11 --13% Cr) мартенситного класса без никеля с 0,1 0,25% С (Б) и с никелем и 0,1 0,15% С (В)

При сварке стали со средней устойчивостью аустенита выбранный по υд режим часто требует корректировки для получения заданных механических свойств. В этом случае дополнительным критерием служит интервал скоростей охлаждения Δυопт в котором обеспечиваются оптимальные механические свойства в околошовной зоне и в других участках соединения до и особенно после отпуска. Интервал Δυопт устанавливают по методам ИМЕТ-1, по валиковой пробе или непосредственно на сварных соединениях.

Если предельно допустимую скорость охлаждения не удается обеспечить без подогрева или без перехода на сварку участками, то для уточнения параметров режимов и технологии сварки необходимы специальные исследования влияния продолжительности tот на разупрочнение основного металла в процессе сварки, например, с помощью метода ИМЕТ-1 или непосредственно на сварных соединениях.

К стали, сварные соединения которой должны быть после отпуска равнопрочны основному металлу, относятся:

- теплоустойчивая низколегированная (12МХ, 35ХМ, 35ХМФ, 35ХВФ) и средиелегированная типа 20Х2, 5МВФ, 20Х2МФ;

- жаропрочная с 11 – 13% С;

- высокопрочная низколегированная (ЗОХГСА, 25ХГФА)

- и среднелегированиая типа 22Х2, 5НВФ и 17ХЗНВФ и т. д.

3. Сталь перед сваркой подвергают термической обработке (нормализация, закалка с отпуском). После сварки отпуск исключен из-за больших габаритных размеров конструкции. По характеру эксплуатационной нагрузки (например, многократный удар при нормальных или отрицательных температурах) решающим является требование высокого сопротивления сварных конструкций хрупкому разрушению. В ряде случаев жестких требований к равнопрочности сварных соединений основному металлу в условиях статического нагружения не предъявляется. Однако для определенных конструкций требование равнопрочности обязательно.

В обоих случаях структуру и механические свойства сварных соединений регулируют полностью при сварке. Рассчитывая технологию и режимы сварки, следует исходить не только из того, чтобы предупредить образование холодных трещин без отпуска, но и из необходимости обеспечить оптимальное соотношение механических свойств металла в околошовной зоне (для предупреждения охрупчивания вследствие закалки, роста зерна и перегрева), в зоне отпуска (для предупреждения отпускной хрупкости) и шве непосредственно после сварки.

Для выполнения этих условий в качестве основного критерия расчета параметров технологии и режимов однопроходной и многослойной сварки длинными участками принимают скорость охлаждения υо околошовной зоны. Эту скорость выбирают в зависимости от толщины металла и конструкции соединения внутри интервала скоростей Δυопт (и соответствующих им длительностей t'+t"), в котором достигается оптимальное сочетание механических свойств в зоне термического влияния и шве. Чтобы предупредить опасность образования холодных трещин, скорость охлаждения υо следует назначать с учетом допустимой скорости υд, которая в зависимости от типа стали и жесткости сварного соединения может в большей или меньшей мере ограничивать диапазон приемлемых скоростей охлаждения внутри интервала Δυопт (группы стали I и II на рис. 1). Значения Δυопт и υд устанавливают методами, указанными в п. 2.

К стали, к которой предъявляют эти требования, относятся низколегированная сталь типа 12ХН2, 25Н3, 36СГНА, 18Х2ВФ, 20НГМ, 23Г, 17ГС, 20ХГС, 35ХГСА, 40Х, а также сталь 45.

4. Сталь перед сваркой подвергают отжигу, а после сварки – полной термической обработке (закалка и низкий отпуск) на сверхвысокую прочность 150– 200 кгс/мм2. Требования к сварным соединениям те же, что и к соединениям 2-й группы. К этой группе относят сталь с высокой устойчивостью аустенита – низколегированную с повышенным содержанием углерода (35ХГСА, 40ХГСА, 40ХГСНМТА, 45ХМА, 45ХНМТА), с 2 – З% Cr (30Х2ГСНВМ, 42Х2ГСНМ, 43ХЗСНМФА) и 12% Cr (15Х12НМВФА). Ее применяют для изделий малой толщины, которые сваривают преимущественно в один-три прохода. Параметры сварки выбирают по скорости охлаждения околошовной зоны υд, гарантирующей отсутствие холодных трещин при сварке и в течение вылеживания изделий до отпуска или полной термической обработки.

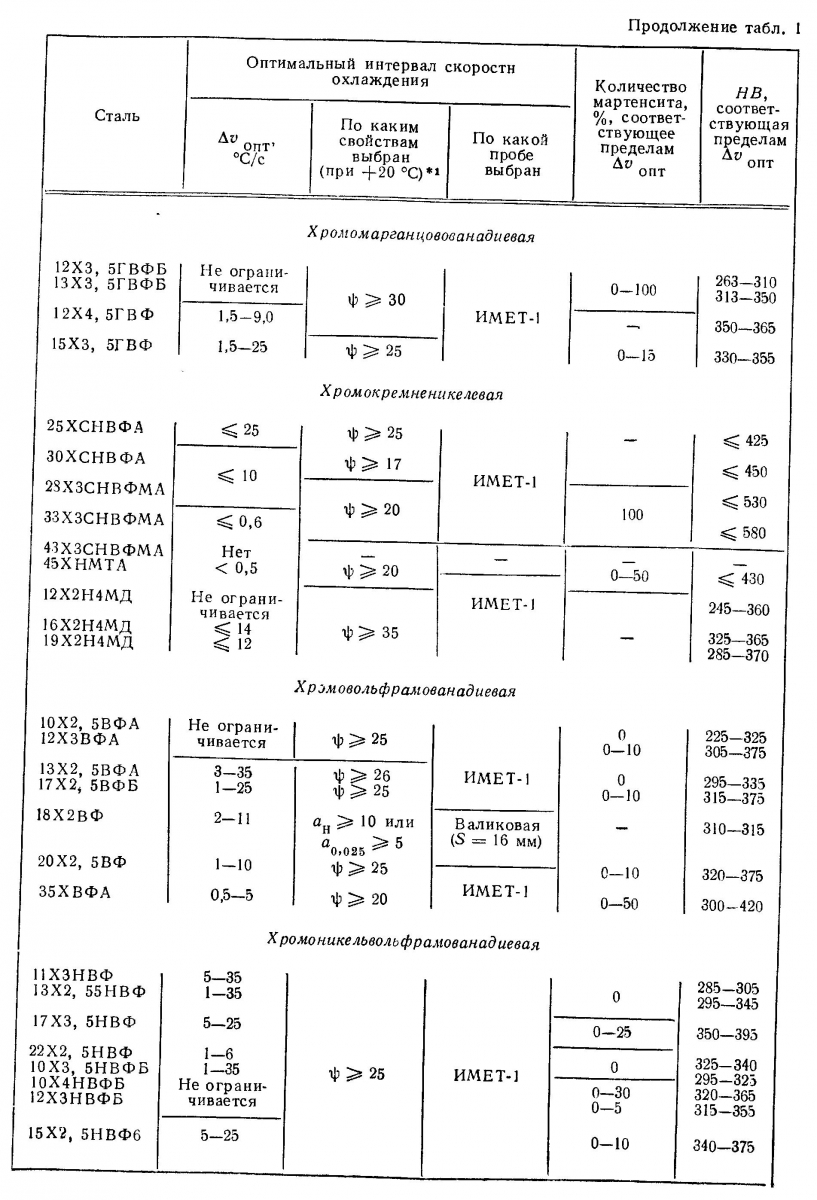

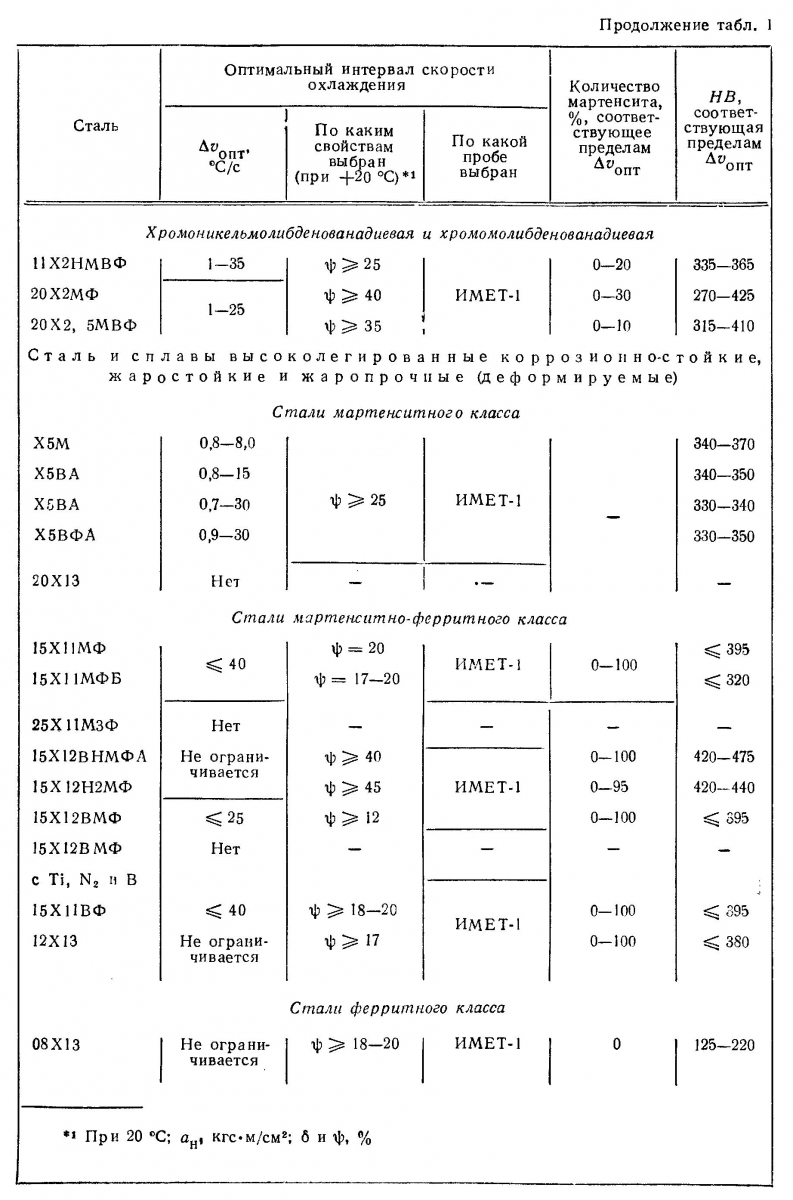

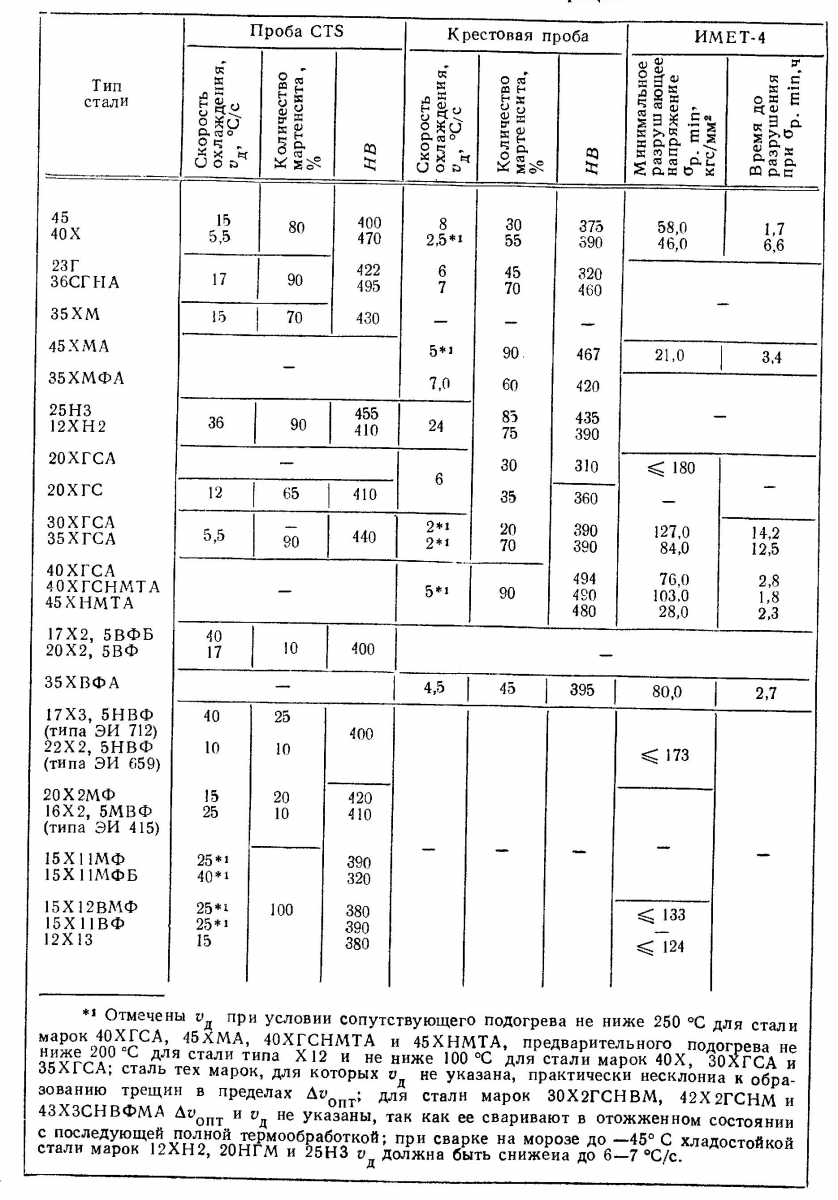

Значения критериев υд и Δυопт для стали различных марок приведены в табл. 1 и 2.

Критерии выбора технологии и режимов сварки металлов и сплавов с малым объемным эффектом полиморфного превращения. В этом разделе рассмотрены принципы выбора технологии и режимов сварки α и α+β-сплавов титана. Сплавы титана, как и сталь, претерпевают в процессе обработки по термическому циклу сварки полиморфные превращения, однако если в железе γ→α – превращение сопровождается увеличением удельного объема на З%, то в титане β→α- превращение имеет практически неощутимый объемный эффект противоположного знака (удельный объем уменьшается на 0,13%).

Титан и его сплавы широко используют для ответственных сварных конструкций, работающих при повышенных и при отрицательных температурах в условиях сложнонапряженного состояния.

С точки зрения требований к механическим свойствам сварных соединений целесообразно подразделить сплавы на две основные группы.

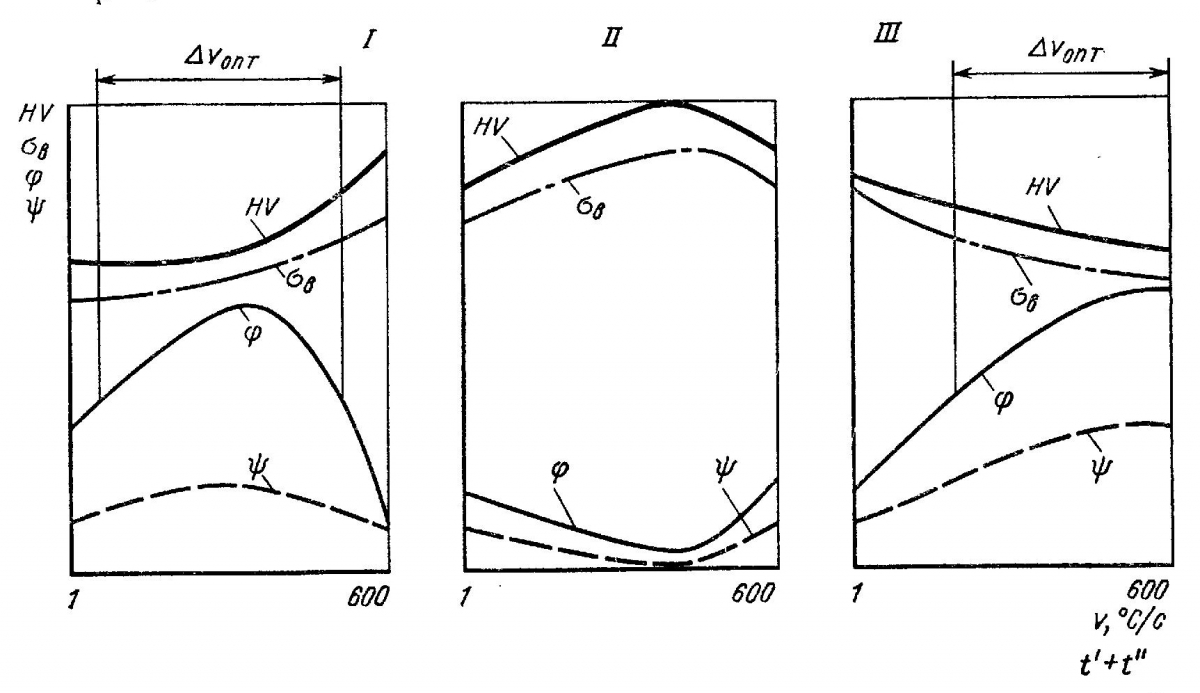

1. Сплавы, применяемые в состоянии после прокатки или отжига. Упрочняющую термическую обработку после сварки не проводят. Для изделий с жесткими соединениями назначают отжиг с целью снятия напряжений. К сплавам этой группы относят технический титан и его α и α+β-сплавы мартенситного класса, упрочнение которых достигается целиком благодаря легированию α-твердого раствора. Содержание β-стабилизаторов в этих α+β-сплавах ниже или несколько выше предела их растворимости в α-фазе (рис. 2, группа III).

Структура и свойства сварных соединений этих сплавов целиком определяются технологией и режимом процесса сварки. Поэтому основным критерием выбора этих величин служит интервал скоростей охлаждения Δυопт, в котором степень снижения уровня пластических свойств и ударной вязкости околошовной зоны и шва по сравнению с основным металлом наименьшая. Если сплавы применяют в деформированном состоянии и после сварки отжигу не подвергают, то в связи с опасностью резкого разупрочнения дополнительным критерием служит длительность tр пребывания основного металла шва выше температуры рекристаллизации обработки в участке зоны термического влияния, нагреваемом до температуры начала α→β - превращения. При содержании алюминия до 4 – 4,5% и β-стабилизаторов не более предела растворимости в α-фазе эти сплавы имеют достаточно широкий интервал Δυопт. Наиболее высокими характеристиками пластичности сварные соединения этих сплавов обладают при средних и относительно высоких скоростях охлаждения соответствующих режимам аргонодуговой сварки металла средней или малой толщины. При мягких режимах пластичность снижается из-за роста зерна и перегрева металла в околошовной зоне, а при очень жестких – вследствие образования более резких закалочных α'-структур.

Уровень пластических свойств сварных соединений этих сплавов и ширина интервала Δυопт существенно зависят от содержания газов, алюминия, типа и количества β-стабилизаторов. Особенно резко пластичность падает при высоком содержании алюминия (ОТ4-2, АТ6, АТ8).

Для повышения сопротивления сплавов титана замедленному разрушению (образованию холодных трещин) рекомендуется ограничивать содержание газов в основном металле (О и N ≤ 0,1 – 0,15% и Н≤0,005 – 0,008%) и вводить в него и в металл шва 1 – З% Zr, подавляющего отрицательное влияние кислорода.

2. Сплавы, применяемые в состоянии после упрочняющей термической обработки (закалка и старение). Перед сваркой основной металл подвергают закалке или отжигу, а после сварки закалке и старению. К этой группе относят сплавы с α+β-структурой.

Основным критерием выбора режимов и технологии сварки α+β-сплавов также служит интервал Δυопт. Однако его назначают не только ради получения максимальных пластических свойств соединений после сварки, а также чтобы обеспечить благоприятные условия правки до полной термообработки. В противном случае из-за низкой пластичности шва и околошовной зоны после сварки изделия перед правкой приходится подвергать отжигу или закалке в зависимости от состава сплавов. Выбор интервала Δυопт должен быть обоснован также и с точки зрения требуемой прочности, пластичности и ряда специальных свойств соединений после окончательной термической обработки. При высоком содержании β-стабилизаторов в сплаве интервал Δυопт следует выбирать так, чтобы химическая и физическая неоднородность сварных швов и околошовной зоны была минимальна. Здесь имеются в виду внутрикристаллическая неоднородность в металле шва при кристаллизации, рост зерна в шве и околошовной зоне, обогащение пограничных областей зерен, субзерен и фрагментов легирующими элементами и другие процессы, приводящие к резкому снижению дисперсности продуктов старения, т. е. выделений α-фазы и интерметаллических соединений. Кроме того, для получения по возможности равномерных механических свойств во всех участках сварного соединения необходимо ограничивать подстаривание основного металла в процессе сварки в участке зоны термического влияния, который нагревается до температур интенсивного старения. Обычно эти требования выполняются в условиях сварки при очень жестких режимах.

На рис. 2 сплавы с α+β-структурой разделены на две группы в зависимости от количества β-фазы. Сварные соединения сплавов группы с малым и средним количеством остаточной β-фазы [ВТ6, ВТ14 (Б), ВТ14 (А), ВТ14] характеризуются резким снижением пластических свойств в широком интервале средних скоростей охлаждения вследствие неблагоприятного соотношения α'-, ω- и β-фаз (рис. 2, группа II). Ширина этого интервала зависит от количества β-стабилизаторов. Вне этого интервала пластичность несколько повышается: при малых скоростях охлаждения – вследствие снижения количества β-фазы, а при высоких скоростях, наоборот, за счет ее увеличения. Для правки изделий из этих сплавов после сварки необходим отжиг на α-фазу. После закалки и старения пластичность соединений практически не возрастает.

Рис. 2. Изменение механических свойств сплавов титана в околошовной зоне в зависимости от скорости охлаждения при сварке. I – сплавы со структурой чистой α-фазы или с малым количеством ω- и β-фаз (технический титан ВТ1, α-сплавы с 3,7'%, А1, ВТ5, ВТ5-1 и др.), низколегированные α+β-сплавы (AT3 – АТ8, ОТ4-0, ОТ4-1, ОТ4, ВТ4, ОТ4-2, ВТ18, ВТ20 и т. д.); II – сплавы с фазовой структурой α' + β + ω при малом и среднем количестве β-фазы (среднелегированные α+β-сплавы ВТ6, ВТ14, ВТ8, ВТ9, ВТ3-1 и т. д,); III – сплавы со структурой β + α' + α при повышенном и высоком содержании β-фазы (высоколегированные α+β-сплавы ВТ16, ВТ22, метастабильные β-сплавы ВТ15, ИВТ-1 и т. д.)

К сплавам второй группы (рис. 2, группа III), отнесены высоколегированные α+β-сплавы с высоким содержанием β-фазы (BT16) или со структурой метастабильной β-фазы (BT15). Высокое содержание β-фазы в околошовной зоне и шве обеспечивает высокую пластичность сварных соединений этих сплавов непосредственно после сварки в условиях средних и жестких режимов. Благодаря этому они легко подвергаются правке. У более легированного сплава ВТ15 Δυопт значительно более широкий, чем у сплава ВТ16. Вне интервала Δυопт (при малых скоростях охлаждения) пластичность падает из-за появления α- и α'-фаз. Резкое снижение пластичности сварных соединений этих сплавов (особенно BT15) после старения связано с химической неоднородностью структуры.

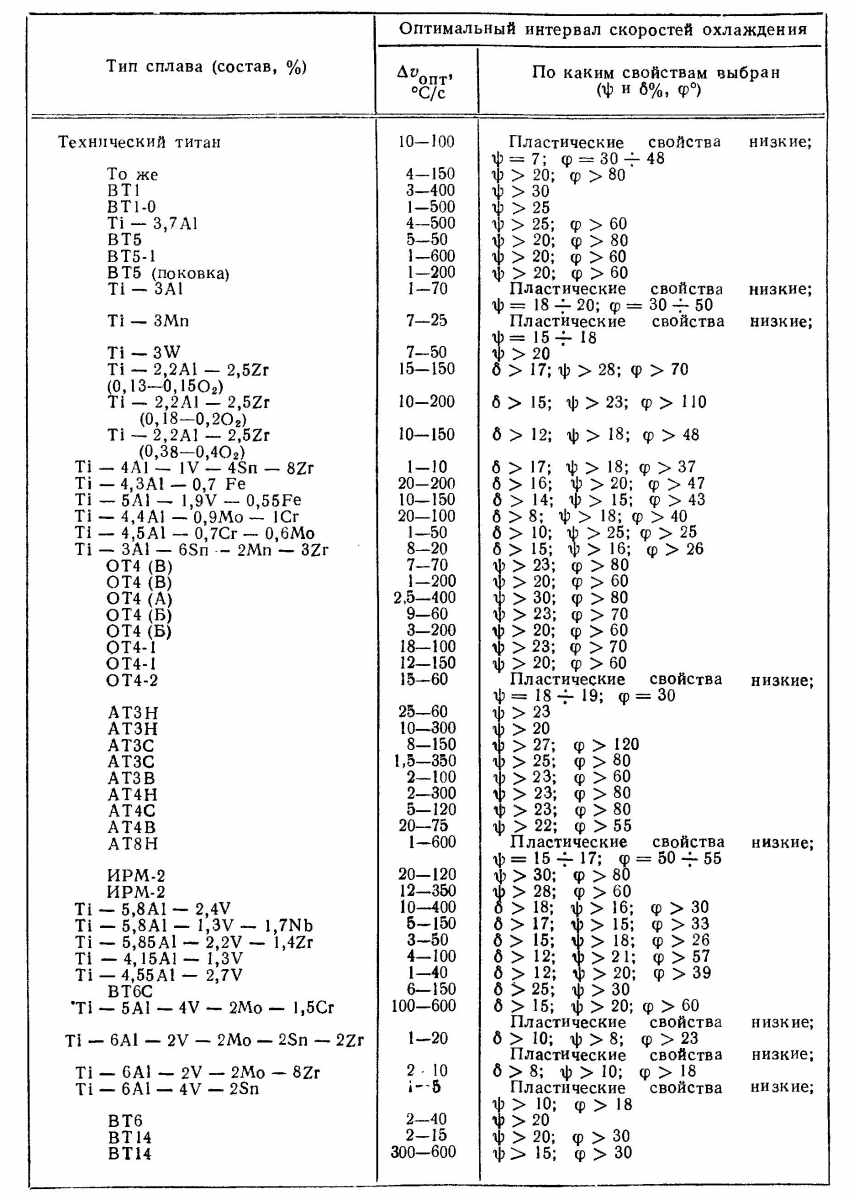

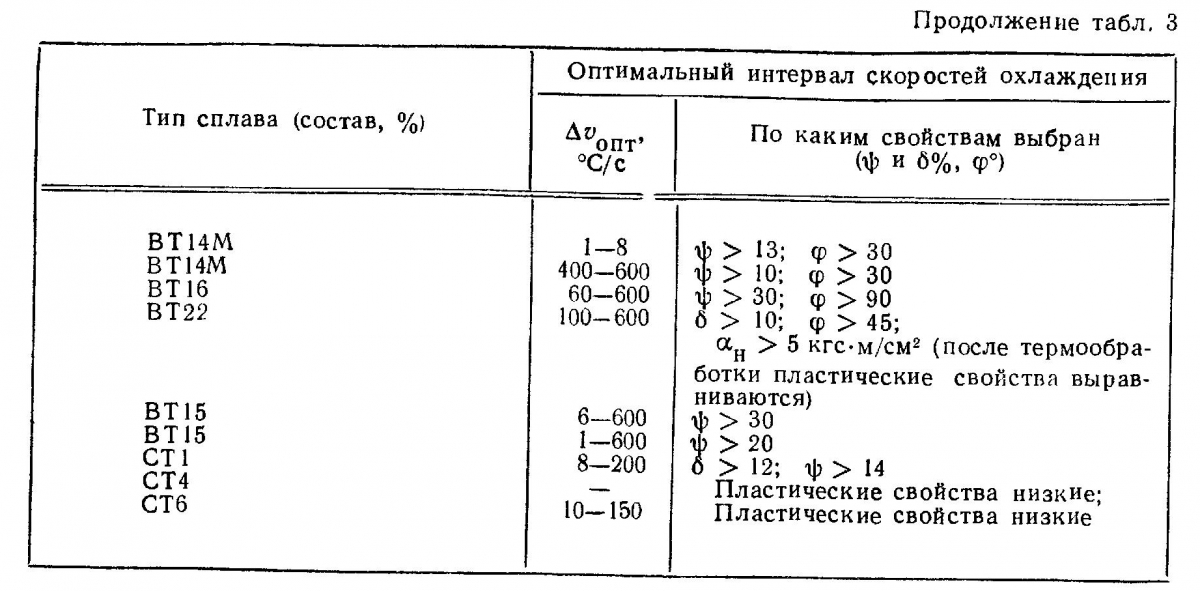

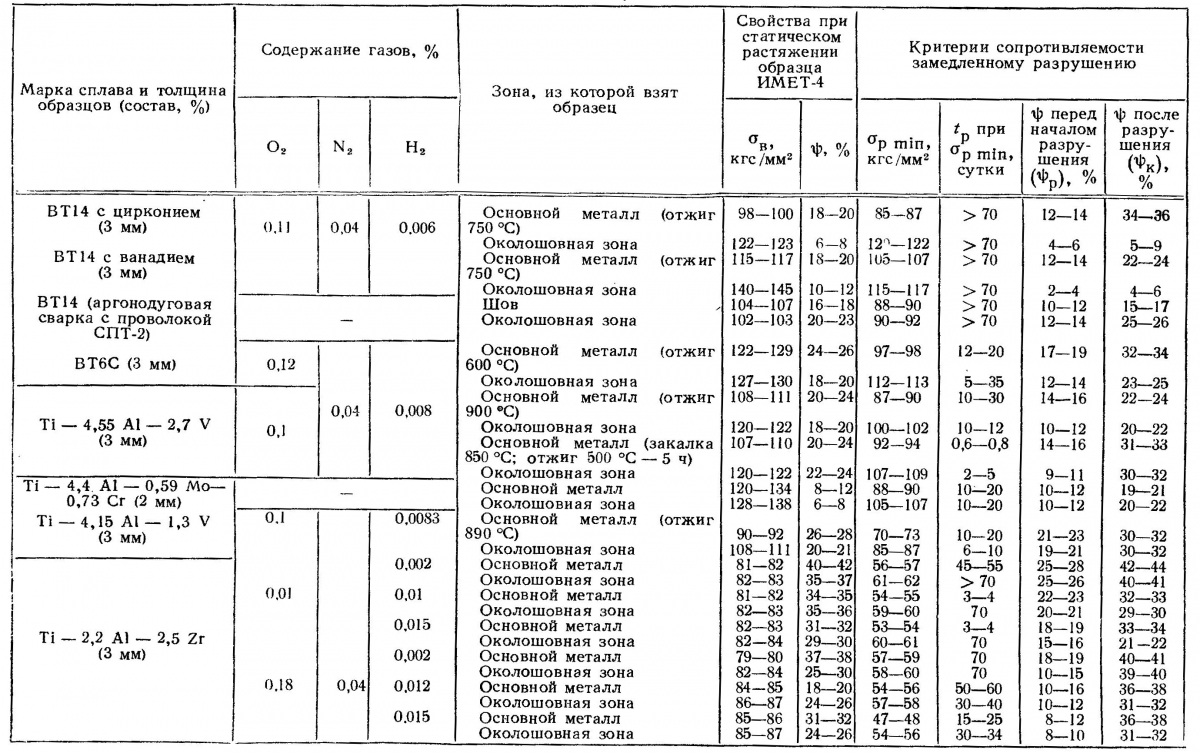

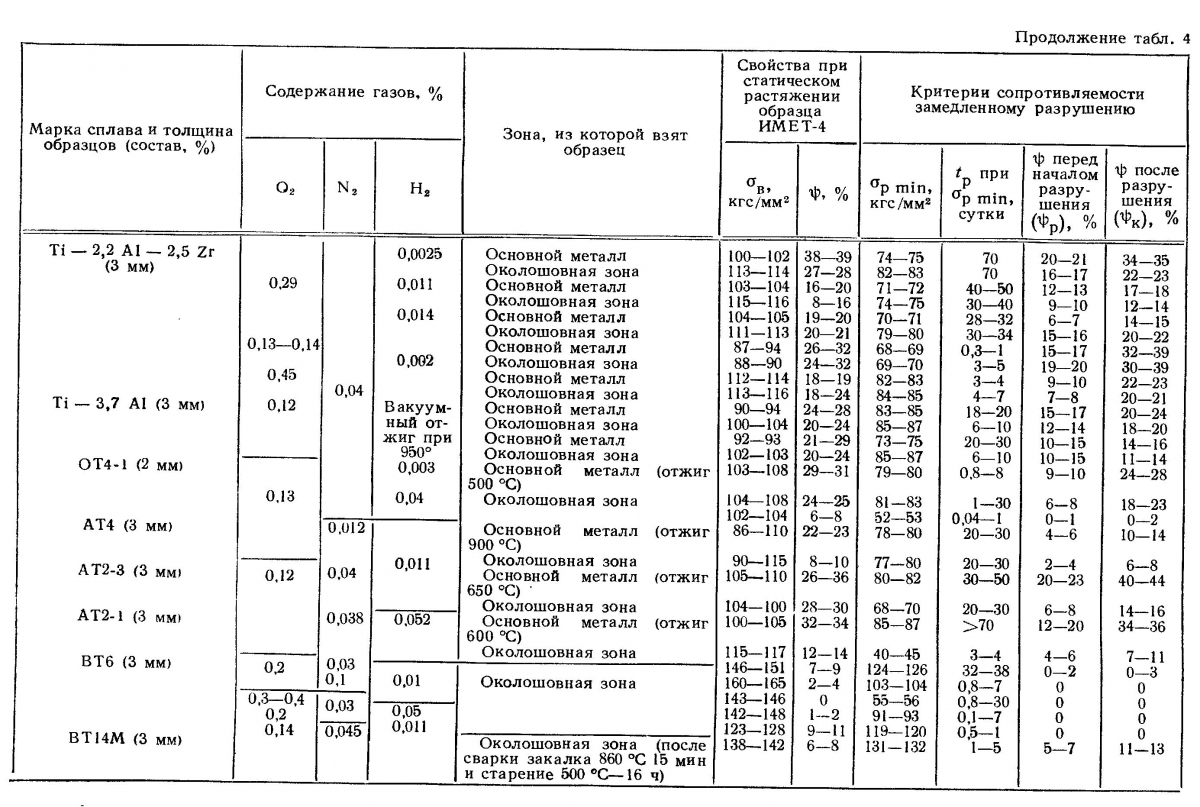

Рекомендуемые значения Δυопт для различных сплавов титана приведены в табл. 3, а сравнительные данные о сопротивляемости их образованию холодных трещин – в табл. 4.

Критерии выбора технологии и режимов сварки металлов и сплавов, не имеющих полиморфных превращений. К группе материалов без полиморфизма следует отнести аустенитные сплавы на железохромоникелевой или никельхромистой основах, сохраняющие при комнатной температуре структуру γ-твердого раствора, сплавы тугоплавких металлов, алюминиевые сплавы, β-сплавы титана и т. д.

Основные задачи при выборе технологии и режимов сварки таких сплавов: предупреждение высокотемпературного межкристаллитного разрушения сварных швов и околошовной зоны (горячих трещин); обеспечение заданного уровня прочности и пластичности металла шва и зоны термического влияния при отрицательных, комнатной или повышенных температурах; получение заданных характеристик длительной прочности, ползучести и коррозионной стойкости в условиях эксплуатации.

Как правило, все эти материалы стремятся сваривать в условиях жестких режимов.

Одно из наиболее надежных средств предотвращения образования горячих трещин при сварке – повышение качества свариваемого металла: ограничение содержания кремния, бора, фосфора, серы и других примесей в аустенитной стали и никелевых сплавах, а также примесей внедрения в сплавах тугоплавких металлов. При сварке сплавов из тугоплавких металлов, как и при сварке сплавов титана и циркония, предусматривают эффективные меры защиты металла сварных соединений от насыщения примесями: струйную защиту инертными газами, сварку в камерах с контролируемой атмосферой, электронно-лучевую сварку.

Важное условие предупреждения горячих трещин – выбор соответствующего присадочного материала. При сварке аустенитных сплавов стремятся получить наплавленный металл, имеющий в своем составе вторую фазу в виде мелкодисперсных включений феррита, карбидов ниобия, термодинамически устойчивых нитридов типа TiN, тугоплавких оксидов. Легирование сварных швов аустенитной стали и никелевых сплавов большими количествами молибдена, вольфрама, тантала, при которых подавляется процесс высокотемпературного разрушения, эффективно только при условии жесткого ограничения содержания в сварочной ванне кремния, фосфора, серы, легкоплавких примесей и газов. Положительные результаты дает рафинирование металла сварочной ванны или модифицирование структуры шва с помощью галоидных или высокоосновных флюсов– шлаков.

Присадочные материалы для сварки сплавов алюминия должны содержать легирующие элементы, уменьшающие интервал кристаллизации и повышающие температуру затвердевания сплавов. Это достигается регулированием количества и распределения легкоплавкой эвтектики и введением в металл шва элементов, образующих с компонентами эвтектики более тугоплавкие перитектики.

Окончательный выбор и корректирование состава присадочного материала производят по результатам технологических сварочных проб на горячие трещины, а также по результатам коррозионных и механических испытаний сварных соединений.

При выборе режимов сварки данной группы сплавов необходимо соблюдение двух условий: предупреждение высокотемпературного межкристаллитного разрушения сварных соединений; получение минимальной зоны разупрочнения (для термически упрочняемых алюминиевых сплавов) или минимальной зоны повышенной хрупкости в месте сварки (для сплавов молибдена, вольфрама, хрома).

Влияние режимов сварки на образование горячих трещин неоднозначно. Уменьшение величины погонной энергии, увеличение скорости охлаждения металла шва способствуют подавлению зональной ликвации, измельчению зерна, уменьшению величин внутренних деформаций и в этом смысле благоприятно сказываются на технологической прочности соединений. Однако те же причины могут вызвать образование менее благоприятно ориентированной структуры шва и увеличение темпа нарастания внутренних деформаций.

Соотношение этих факторов при выбранном режиме сварки определяет сопротивление сварных соединений образованию горячих трещин и соответственно оптимальный интервал режимов (по Δυопт) для соединений данного уровня жесткости. Все это в равной степени относится и к такому технологическому приему, как предварительный и сопутствующий подогрев изделий при сварке.

Режимы сварки не оказывают резкого влияния на механические свойства аустенитной стали, однако увеличение размеров сварочной ванны нежелательно, так как в этом случае снижается коррозионная стойкость соединений связи с появлением четко выраженной ликвационной зоны и зон выпадания карбидов и некоторых других фаз из твердого раствора.

При сварке нагартованных сплавов ниобия и тантала, а также термически не обрабатываемых сплавов алюминия (АМг, АМгЗ, АМг5, АМг6, АМц и др.) в зоне термического влияния наблюдается некоторое разупрочнение, связанное с рекристаллизацией обработки. При сварке сплавов в отожженном состоянии сварные соединения равнопрочны основному металлу. Для повышения пластичности сварных соединений сплавов ниобия, склонных к старению, проводят отжиг после сварки для перестаривания. Другие сплавы не требуют термической обработки.

Сплавам вольфрама, хрома и молибдена свойственно резкое охрупчивание. при сварке вследствие образования в зоне сварочного нагрева литой и рекристаллизованной структуры. Для уменьшения размеров зоны хрупкости и ограничения роста зерна в этой зоне сварку сплавов рекомендуют выполнять при минимально возможной погонной энергии и в импульсных режимах с использованием различных теплоотводящих устройств.

По характеристикам кратковременной и длительной прочности сварные соединения сплавов вольфрама, хрома и молибдена не отличаются от основного металла в рекристаллизованном состоянии.

Важную технологическую проблему представляет сварка высокопрочных стареющих сплавов на основе алюминия (АВ, АВ5, АК6, АК6-1, Д20, В95 и др.). При выборе режимов сварки сплавов стремятся ограничить перегрев жидкого металла, сократить продолжительность пребывания сварочной ванны в жидком состоянии, сократить пребывание металла зоны термического влияния при высоких температурах. При этом повышается сопротивление шва и околошовной зоны хрупкому разрушению и уменьшается степень разупрочнения основного металла вблизи шва. Эти условия обеспечиваются при использовании источников тепла большой интенсивности, позволяющих вести сварку с повышенной скоростью. Жесткие режимы сварки способствуют также уменьшению пористости. После сварки проводят полную термическую обработку сварных конструкций: закалку+ искусственное старение для сплавов типа АВ; отжиг перед сваркой, закалку+ искусственное старение для сплава Д20; закалку+ естественное старение для сплавов Д1 и Д16; длительный гомогенизирующий отжиг+ естественное старение для сплава В95.

Таблица 1. Оптимальный интервал скоростей охлаждения при сварке по данным изменения структуры и свойств сталей в околошовной зоне

Таблица 2. Допустимые скорости охлаждения при сварке по данным испытаний на сопротивляемость стали образованию холодных трещин

Таблица 3. Оптимальный интервал скоростей охлаждения при сварке по данным изменения структуры и свойств сплавов титана в околошовной зоне (метод ИМЕТ-1)

Таблица 4. Сопротивляемость образованию холодных трещин при сварке титановых сплавов (метод ИМЕТ-1)

- Войдите, чтобы оставлять комментарии