Главное меню

Вы здесь

Газовая сварка меди

Преимущественно выполняется ацетиленокислородным пламенем. Заменители ацетилена (пропанобутановая смесь и др.) целесообразно использовать при сварке меди и латуни малых толщин. Высокая теплопроводность меди обусловливает применение пламени большой мощности, примерно в 2 раза превышающей мощность для сварки малоуглеродистой стали. Для металла малых толщин (до 3-4 мм) мощность пламени выбирается из расчета 150-175 л/ч ацетилена на 1 мм толщины, а при толщинах до 8-10 мм мощность пламени увеличивается до 175-225 л/ч на 1 мм толщины. При больших толщинах рекомендуется использовать две и даже три горелки, причем сварка может вестись одной горелкой, а другие предназначаются для подогрева. Сварка должна проводиться только в один слой с максимальной скоростью во избежание роста зерен и образования пор. При использовании двух горелок расход ацетилена на подогрев составляет 150-200 л/ч на 1 мм толщины, а в сварочную горелку 100 л/ч на 1 мм толщины. Медь и бронзу сваривают нормальным пламенем (β= 1,0 ÷ 1,1). Для того чтобы уменьшить потери цинка, для латуни принимают β= 1,2 ÷ 1,4 (окислительное пламя связывает водород в Н2О, уменьшая этим растворение водорода в жидком металле, что в свою очередь приводит к снижению интенсивности испарения цинка). Расход горючего газа заменителя ацетилена (υr) - определяется из уравнения

где  - коэффициент замены ацетилена,

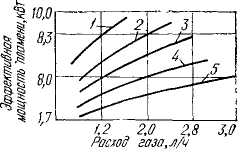

- коэффициент замены ацетилена,  (υ3 и υa - расходы заменителя ацетилена и ацетилена, л/ч, определяемые из графиков). При использовании газов-заменителей значительно возрастает расход кислорода (например, при пропанобутановой смеси β может достигать 3,5).

(υ3 и υa - расходы заменителя ацетилена и ацетилена, л/ч, определяемые из графиков). При использовании газов-заменителей значительно возрастает расход кислорода (например, при пропанобутановой смеси β может достигать 3,5).

Рис. 1. Зависимость эффективной мощности пламени от расхода ацетилена и горючих газов-заменителей:1-пропан-бутан (β=3,5); 2 - ацетилен (β=1,15); 3 - метан (β=1,15); 4 - коксовый газ (β=0,8); 5 - водород (β=0,4).

Применение при газовой сварке меди присадки из обычной медной проволоки не дает положительных результатов: швы, особенно на металле больших толщин, получаются пористыми, склонными к образованию трещин. Продукты горения ацетилена не обеспечивают полной изоляции сварочной ванны от атмосферы, и шов обогащается растворенным оксидом меди. Поэтому сварочная ванна нуждается в раскислении. Раскисление при газовой сварке меди достигается двумя путями: введением раскислителей в присадочный металл и применением флюсов, растворяющих оксид меди. Для сварки меди толщиной до 10 мм рекомендуется использовать медную присадочную проволоку, содержащую до 0,2% Р, а для меди большей толщины дополнительно 0,15-0,30% Si. Избыток раскислителей в металле шва нежелателен, так как большое количество фосфора и кремния приводит к снижению важных свойств меди: теплопроводности и электрической проводимости.

Процесс раскисления металла шва при введении в сварочную ванну фосфора протекает по реакции

5Сu2О + 2Р=Р2О5 + 10Сu.

Вводимый фосфор увеличивает жидкотекучесть меди, и это облегчает всплывание на поверхность ванны примесей и шлака.

Наряду с правильным использованием теплового режима сварки меди весьма важен и выбор размера присадки. В зависимости от толщины свариваемого металла принимают следующие диаметры присадки:

|

Толщина металла, мм |

1,5 |

1,5-2,5 |

2,5-4 |

4-8 |

8-15 |

15 |

|

Диаметр присадки, мм |

1,5 |

2 |

3 |

4-5 |

6 |

8 |

Присадку в процессе сварки не рекомендуется держать в сварочной ванне, так как это приводит к дополнительному отводу теплоты и охлаждению ванны. Присадочную проволоку расплавляют обычно второй зоной пламени.

При сварке медных сплавов, содержащих активные раскислители (алюминий, кремний, марганец), можно использовать присадку того же состава, что и основной металл. Например, для сварки латуни присадочный металл, способствующий уменьшению потерь цинка - кремнистую латунь типа ЛК 62-0,5 (62% Сu, 0,3-0,7% Si, остальное Zn). Для растворения и удаления оксидов при сварке меди применяют флюсы на основе буры и борной кислоты с добавками солей натрия и калия.

Медь толщиной до 3 мм сваривают без разделки кромок, с предельным зазором до 1 мм. При больших толщинах рекомендуется разделка под углом 60-70° с притуплением 1,5 мм. Зазор в этом случае не должен превышать 1,5 мм.

Пламя горелки следует держать примерно под прямым углом к свариваемым деталям на расстоянии ядра от поверхности деталей, не превышающем 5-6 мм. Сварка меди обычно выполняется «левым» способом без перерывов по возможности на максимальных скоростях. Как правило, сваривают металл на всю толщину за один проход в нижнем положении или на подъем (угол до 10°). Металл толщиной до 8 мм предварительно нагревают в начале шва сварочной горелкой. Для меди больших толщин такой подогрев оказывается недостаточным. В этом случае применяют общий предварительный или сопутствующий подогрев свариваемых кромок на всю длину шва.

Таблица 2. Ориентировочные режимы газовой сварки меди.

|

b, мм |

Номер наконечника |

Расход газа, л/ч |

метод сварки |

|

|

Ацетилен |

Кислород |

|||

|

1,5-1,6 |

2-3 |

225-250 |

230-270 |

Один сварщик |

|

3-4 |

4-5 |

450-700 |

480-750 |

Один сварщик |

|

5-6 |

5 |

1050-1500 |

1100-1570 |

Два сварщика: один подогревает, а другой сваривает |

|

8-10 |

6-7 |

2000-2800 |

2100-3000 |

Два сварщика: по одному с каждой стороны |

Газовую сварку меди толщиной более 14-15 мм осуществляют в вертикальном положении. В этом случае сварку целесообразно выполнять одновременно с обеих сторон стыка (двумя сварщиками). После сварки участков шва длиной 80-150 мм его подогревают до температуры 800-900 °С и проковывают с обеих сторон пневматическими молотками. При проковке получается мелкозернистая структура шва и повышаются его пластические свойства. Проковке подвергают также швы на тонком металле (без подогрева, сразу после сварки) и металле средних толщин (при подогреве до 500-600 °С). Механические свойства сварных соединений улучшаются также при дополнительной термической обработке (нагрев до 500-600 °С, охлаждение водой), которая следует за проковкой.

При правильно выполненной сварке и последующей проковке сварные швы имеют прочность σв = 166,8 ÷ 215,8 МПа и угол загиба 120-180° (на раскисленной меди МЗС). При сварке латуни Л62 с присадкой ЛК62-0,5 швы получаются плотными, с хорошими механически ми свойствами (σв = 392,4 МПа; α = 180°; ан = 765,2 кДж/м2 при сварке в нижнем положении и σв = 313,9 МПа; α = 170°, ан = 784,8 кДж/м2 при сварке в вертикальном положении).

Соединения деталей из латуни толщиной более 10 мм, выполненные всеми способами сварки плавлением, рекомендуется подвергать проковке, а затем отжигу при 600-700°С. Сварные соединения из кремнистой бронзы практически равнопрочны основному металлу (Кпр ≈ 0,95). Пластичность соединений составляет 85% пластичности основного металла. Бронзовые детали (катаные) после сварки плавлением проковывают. Отжигу (при 500-600° С с охлаждением в воде) подвергают катаную и литую бронзу.

- Войдите, чтобы оставлять комментарии