Главное меню

Вы здесь

Дефекты при сварке алюминия

При дуговой сварке алюминиевых сплавов в среде инертных газов встречаются различные дефекты: газовая пористость (~48%), оксидные плены (~32%), вольфрамовые включения (~12%), трещины, несплавления и смещение кромок и др.

Кристаллизационные (горячие) трещины, окисные пленки, непровар, несплавление, обнаруженные в сварном соединении, подлежат обязательному устранению. Что касается пор, вольфрамовых включений, раковин и других дефектов, то они допускаются без исправления конструкции в определенном количестве и объеме. Дефекты, выходящие по размерам и количеству из нормы, подлежат исправлению методом подварки. Суммарная длина дефектных участков, подлежащих подварке, не должна превышать 20 % длины шва (но не более 300 мм) для сварных соединений I категории и для II категории - 30 % (но не более 400 мм). Длина единичного дефектного участка не должна превышать 60 мм при расстоянии между ними не менее 100 мм (I категория) и 80 мм (II категория).

Сопротивляемость горячим трещинам.

При сварке сплавов Аl-Mg, Аl-Си, Аl-Zn и Al-Si установлена повышенная склонность к трещинообразованию на сплавах с максимальным эффективным интервалом кристаллизации. Металлургические способы уменьшения склонности к трещинам заключаются во введении в основной металл и сварочную проволоку отдельных химических элементов, которые, изменяя эффективный интервал кристаллизации и пластичность металла в твердо-жидком состоянии, оказывают влияние не только на величину горячеломкости металла при сварке, но и позволяют за счет смещения неравновесного солидуса по отношению к равновесному перенести трещину из опасной зоны (зоны сплавления) в наплавленный металл.

Технологические мероприятия по уменьшению трещин в сварном соединении находятся во взаимосвязи с темпом деформации в температурном интервале хрупкости, а также с наличием концентратора напряжений.

Во избежание образования кристаллизационных трещин следует обратить внимание на жесткость стыкуемых деталей. При сварке деталей с резким перепадом толщины необходимо предусматривать со стороны точеных деталей (фланец, шпангоут и др.) полку, длина которой должна составлять 2S (S - толщина стыкуемых деталей в зоне сварки), но не менее 30 мм. Для уменьшения жесткости свариваемых деталей из тонколистового материала (S<2 мм) рекомендуется зиговка заготовок.

В зависимости от толщины материала при сварке врезных фланцев на цилиндрических и сферических поверхностях устанавливается минимально допустимый диаметр. Так, для материалов толщиной до 2 мм - диаметр не менее 60 мм, при толщине до 6 мм - не менее 120 мм и т. д. Наблюдаются трещины при сварке в зоне термического влияния, если шероховатость поверхностей свариваемых элементов составляет RZ>40 мкм.

При выполнении соединения в «отбортовку» на сплавах с σв>250 МПа (Амг5, АМг6, Д20 и др.) очень часто на практике в районе гиба наблюдаются микронадрывы, которые являются очагом образования трещины при сварке. Следует избегать соединения «по кромке», так как в них возможно появление несплавления и трещин в корне шва из-за наличия оксидной пленки на поверхности металла. При изготовлении изделий со швами различной протяженности рекомендуется в первую очередь выполнять швы большой протяженности и швы максимального сечения, а затем короткие швы.

Оксидные пленки.

Высокая химическая активность Al, Mg и их сплавом с кислородом приводит к образованию на поверхности металла оксидов (Аl2О3, MgO). Толщина пленки при комнатной температуре увеличивается во времени. Оксидные пленки относятся к группе плотных пленок (Аl2О3, γ=4,00; MgO, γ=3,65), которые предохраняют металл от дальнейшего окисления и взаимодействия его с окружающей средой. На поверхности двойных сплавов алюминия с элементами меди, марганца, кремния, железа, цинка образуется оксидная пленка, по структуре аналогичная пленке на чистом алюминии.

По данным А. В. Курдюмова, при содержании в сплаве Mg<0,02 % в оксидной пленке обнаруживается шпинель MgAl2O4 и γ-Al2O4, при 0,01-0,1 % Mg оксидная пленка состоит из MgAl2O4и MgO. В оксидной пленке преобладает MgO при содержании магния в алюминиевых сплавах >1 %. Образованием рыхлой оксидной пленки MgO на поверхности магналиевых и магниевых сплавов объясняется их повышенная склонность к образованию пористости при сварке. Введение малых добавок бериллия в сплавы системы Al-Mg снижает окисляемость в десятки раз.

Наличие на поверхности металла тугоплавкой пленки(ТплAl2O3=2050°С; ТплMgO=2800°C) с высоким электросопротивлением оказывает отрицательное влияние на стабильность протекания процесса сварки. Оксидная пленка не плавится и не растворяется в жидком металле сварочной ванны. К этому следует добавить, что оксидная пленка активно адсорбирует влагу. При нагреве происходит диссоциация пара с выделением водорода - основного источника пор в сварных швах.

В связи с этим для обеспечения формирования наплавленного металла при сварке необходимо разрушить оксидную пленку. Это достигается за счет катодного распыления при горении сварочной дуги в среде аргона (переменный ток, постоянный ток на обратной полярности) или за счет высокой концентрации тепла при сварке в гелии на постоянном токе прямой полярности.

Газовая пористость.

Многолетняя статистика брака сварных конструкций позволяет установить, что одним из основных дефектов (~48%) при сварке алюминиевых и магниевых сплавов является газовая пористость.

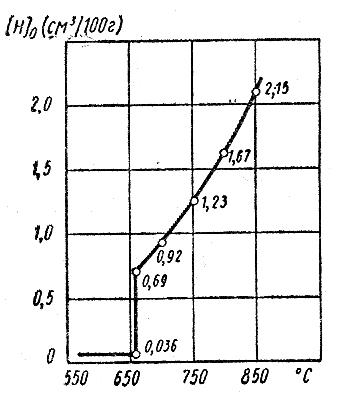

Исследования взаимодействия Аl и Mg с различными газами показали, что наибольшую растворимость в них имеет водород и при некоторых условиях образовывать поры в металле швов. Данные об изменении растворимости водорода в алюминии при различной температуре и давлении находящегося с ним в равновесии молекулярного водорода (Pн2 = 1 ат) приведены на рис. 1.

В реальных условиях сварки парциальное давление молекулярного водорода в газовой фазе дуги ничтожно, мало. Поэтому основным источником водорода, растворяющегося в сварочной ванне, служит реакция непосредственного взаимодействия влаги c металлом

2Аl + ЗН2О = Аl2О3 + 6Н.

В результате протекания этой реакции концентрация атомарного водорода в поверхностном слое атмосферы, контактирующей с металлом, достигает больших величин и может соответствовать огромным значениям давления молекулярного водорода, находящегося в равновесии с металлом. Благодаря этому при непосредственном взаимодействии влаги и паров воды с металлом концентрация растворенного в нем водорода может достигать больших значений.

Рис. 1. Изменение растворимости водорода в алюминии в зависимости от температуры при рн = 1 ат

Растворенный в жидком металле водород в связи с понижением растворимости стремится выделиться из него при охлаждении. Пузырьки выделяющегося водорода, не успевая всплыть из ванны, остаются в металле шва, образуя поры. Для возникновения и существования пузырька в жидком металле необходимо, чтобы давление заключенного в нем водорода было больше внешнего давления, оказываемого на пузырек, или равно ему. Но при наличии в жидком металле границ раздела, образованных нерастворимыми взвесями и не смачиваемыми расплавом, зарождение пузырьков становится возможным при небольшой величине перенасыщения.

В промышленных алюминиевых сплавах всегда присутствуют частицы окислов, образующих нерастворимые несмачиваемые взвеси. Поэтому возникновение пузырьков выделяющегося водорода в условиях сварки алюминия при нормальном внешнем давлении (рн = 1 ат) становится возможным.

В процессе кристаллизации металла вероятно перераспределение водорода между закристаллизовавшимся металлом и жидким. Такое перераспределение должно способствовать постепенному увеличению концентрации водорода в незакристаллизовавшейся части ванны и возникновению пузырьков в момент, когда концентрация растворенного в металле водорода станет больше равновесной растворимости водорода. Поэтому исходная концентрация водорода растворенного в металле, при которой возникают пузырьки, может существенно изменяться в зависимости от условий кристаллизации и массы кристаллизующегося металла.

Накопленный в настоящее время опыт показывает, что в условиях сварки алюминия в связи с большими скоростями перемещения фронта дендритов перераспределением водорода между твердым и жидким металлом в процессе кристаллизации можно пренебречь и считать, что концентрация водорода в ванне в процессе ее кристаллизации не изменяется. Возникновение пузырьков водорода в ванне при сварке алюминия при нормальном внешнем давлении (1 ат) становится возможным при концентрации растворенного в металле водорода больше равновесной растворимости водорода. Величина равновесной растворимости водорода уменьшается при охлаждении и достигает в жидком металле при температуре 660° С своего минимального значения (0,69 см3/100 г металла).

В связи со сказанным при внешнем давлении рн=1 ат возникновение пузырьков водорода в жидком алюминии можно ожидать при концентрации растворенного в ванне водорода более 0,69 см3/100 г металла, что подтверждено экспериментально. Зарождение пузырей при сварке алюминия происходит в период охлаждения металла в наиболее холодных участках ванны, в которых величина концентрация растворенного в металле водорода оказывается больше равновесной растворимости водорода. В связи с большой скоростью роста дендритов всплывание пузырей из ванны затруднено, и влияние условий кристаллизации, ограниченно меняющихся при изменении режимов сварки, на степени пористости швов при сварке алюминия сказывается относительно мало.

Основной мерой борьбы с пористостью при сварке алюминия является снижение концентрации растворенного в нем водорода до предела ниже 0,69-0,7 см3/100 г металла. Источник водорода, растворяющегося в металле шва при аргонодуговой сварке, - влага, адсорбированная поверхностью металла и входящая в состав окисной пленки в виде гидратированных окислов. Количество ее определяется состоянием поверхности металла и зависит от предшествующей обработки его перед сваркой.

Основные направления в разработке средств повышения плотности сварного соединения предполагают:

- а) химическую, тепловую и механическую обработку поверхности (химическое травление, прогрев проволоки в аргоне, Т = 250-300°С, шабрение кромок RZ<40 мкм);

- б) соблюдение нормативной длительности хранения материала перед сваркой (основной металл после шабрения <3 ч; сварочной проволоки после химического травления <8 ч);

- в) обеспечение культуры производства (влажность 75-85%, запыленность IV класс чистоты, температуры 18-20° С);

- г) уменьшение доли участия поверхности сварочной проволоки при формировании наплавленного металла (увеличение диаметра сварочной проволоки с 1,5 до 3 мм; освоение формы разделки кромок под сварку С1, СЗ вместо С5 и С6, уменьшение числа проходов при выполнении сварочного соединения);

- д) эффективное воздействие на условие кристаллизации жидкого металла сварочной ванны (скорость всплывания газового пузырька должна превышать скорость кристаллизации, чему способствуют подогрев, погонная энергия дуги, дополнительные источники тепла: двухдуговая, трехфазная сварка и т. д.);

- е) механическое воздействие на жидкий металл сварочной ванны (обработка УЗК при сварке, магнитное перемешивание и др.).

Вольфрамовые включения.

Сварку Al, Mg и их сплавов производят, как правило, не-плавящимся (вольфрамовым) электродом в атмосфере инертного газа. Высокая температура плазмы электрической дуги, достигающая 6 000 - 10 000 К, и высокая плотность тока (≈ 104-106 А/см2) создают значительные тепловые нагрузки на электрод, работающий в условиях дугового разряда. Снижение дефектности по вольфрамовым включениям в сварном соединении возможно путем повышения эрозионной стойкости вольфрама за счет введения оксидов (оксид лантана или оксид иттрия и др.). Стойкость к токовым нагрузкам вольфрама марки ВЧ меньше, чем у других марок (ВЛ, СВИ, ВИ). Более долговечен в эксплуатации за счет высокой эмиссионной способности вольфрам с оксидом лантана (ВЛ) или оксидом иттрия (ВИ-20, ВИ-30, СВИ-1). Этот вольфрам поддерживает более высокую устойчивость дугового разряда.

Оптимизации технологии сварки способствует уменьшению тепловой перегрузки электрода со стабильной защитой вольфрама от воздействия окружающей среды. Для уменьшения перегрева вольфрама регламентируется продолжительность выполнения сварки. Следует избегать коротких замыканий электрода при сварке, обратив особое внимание на условия выполнения сварного соединения (труднодоступные места, сварка в пространственном положении и т. д.).

Наибольшая стойкость вольфрама при сварке на постоянном токе прямой полярности, меньшая - при переменном токе, минимальная - при постоянном токе обратной полярности. Оптимальный расход газа обеспечивает стабильный процесс горения-дуги и хорошую защиту вольфрама от воздействия окружающего воздуха, а тем самым повышается стойкость вольфрама и уменьшается дефектность в сварных соединениях.

ЛИТЕРАТУРА

-

Сварка и свариваемые материалы в трех томах под общей редакцией докт. техн. наук В. Н. Волченко том 1 Свариваемость материалов Под редакцией проф. докт. техн. наук Э. Л. Макарова

-

Справочник по сварке цветных металлов / Гуревич С. М.; Отв. ред. Замков В. Н.- 2-е изд., перераб. и доп.- Киев; Наук, думка, 1990.- 512 с.

-

Технология и оборудование сварки плавлением. Под редакцией Г. Д. Никифорова. Учебник для студентов вузов. М., «Машиностроение», 1978. 327 с. с ил.

-

Технология электрической сварки металлов и сплавов плавлением. Под ред. акад. Б. Е. Патона. М., «Машиностроение», 1974. 768 с.

- Войдите, чтобы оставлять комментарии