Главное меню

Вы здесь

Чугун

Чугунами называются железоуглеродистые сплавы с содержанием углерода свыше 1,7%.

В обычных марках чугуна содержится 2,5 - 4% углерода, 1 - 5% кремния.

Чугун является дешевым, обладающим хорошими литейными свойствами сплавом, который благодаря еще целому ряду особых свойств нашел широкое применение в народном хозяйстве, особенно в машиностроении.

В зависимости от состояния углерода в сплаве различают два основных вида чугуна:

1) белые чугуны, в которых углерод находится в химически связанном состоянии в виде цементита - карбида железа (Fe3C), и только небольшая часть связанного углерода входит в сплав в виде перлита; они очень хрупки и тверды, применяются редко, сварке обычно не подлежат;

2) серые чугуны, в которых ббльшая часть углерода находится в виде структурно свободного графита, а основная металлическая масса чугуна представляет собой феррит и перлит. Эти чугуны хорошо поддаются механической обработке.

Серые чугуны получили большое распространение, со сваркой их приходится встречаться главным образом при исправлении брака чугунного литья и при ремонте.

Основное затруднение при сварке заключается в склонности к трещинообразованию, а также к резкому снижению механических свойств в зоне термического влияния.

Механические свойства чугуна обусловлены формой содержащегося в нем графита, прочностью его металлической массы.

В зависимости от формы свободного углерода различают 4 вида чугунов рис. 1.

Серый чугун с пластинчатым графитом характеризуется низкой пластичностью и прочностью, так как пластинки графита действуют как внутренние надрезы.

Серый чугун с графитом завихренной или глобулярной формы (модифицированный чугун) имеет лучшие механические свойства.

Ковкий чугун - чугун, в котором графит имеет форму хлопьев или глобулей; его механические свойства еще выше.

Чугуны с вермикулярным графитом получают, как и высокопрочные чугуны, модифицированием, только в расплав при этом вводится комплексный модификатор, содержащий магний и редкоземельные металлы. Вермикулярный графит подобно пластинчатому графиту виден на металлографическом шлифе в форме прожилок, но они меньшего размера, утолщенные, с округлыми краями (рис. 1,г). Микроструктура металлической основы также как у других графитизированных чугунов может быть ферритной, перлитной и феррито-перлитной.

Характерно, что даже чугун с пластинчатой формой графита имеет ряд положительных качеств: хорошую механическую обрабатываемость, малую чувствительность к внешним надрезам, высокие антифрикционные свойства и другие.

Структура чугуна, его физические и механические свойства зависят от скорости охлаждения и его состава.

Рис. 1. Схема микроструктур графитизированных чугунов: а) серые; б) высокопрочные; в) ковкие; г) с вермикулярным графитом

При одинаковом химическом составе и прочих равных условиях высокая скорость охлаждения способствует образованию в чугуне цементита, т. е. получению белого чугуна. Замедленное охлаждение, напротив, вызывает выделение углерода в состоянии графита с получением серого чугуна. Промежуточные скорости охлаждения дают различные переходные структуры металлической части: цементитно-перлитную, перлитную, перлитно-ферритную, ферритную.

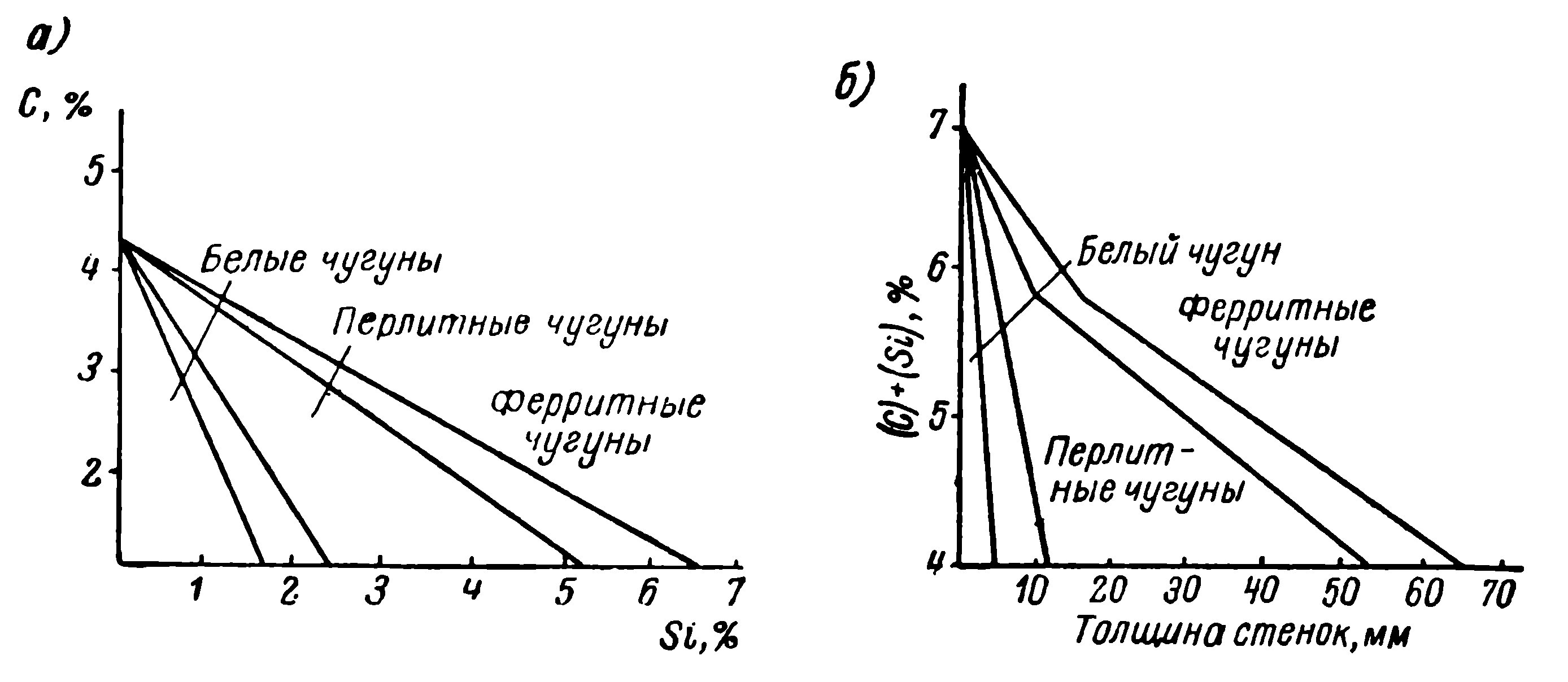

Влияние скорости охлаждения (определяемой толщиной стенки отливки) на структуру чугуна в зависимости от суммарного содержания в нем углерода и кремния представлено на рис. 2, а.

Все примеси чугуна по своему влиянию на цементит делят на две группы: графитообразующие, способствующие образованию графита, и карбидообразующие, задерживающие выделение графита. Рассмотрим влияние некоторых примесей.

Кремний является после углерода наиболее важной примесью чугуна и относится к графитизирующим примесям. При содержании кремния выше 4,5% практически весь углерод выпадает в виде графита. Совместное влияние на структуру чугунов углерода и кремния представлено на графике рис. 2, б.

Рис. 2. Зависимость структуры чугуна: а - от содержания углерода и кремния; б - от скорости охлаждения и суммарного содержания в нем углерода и кремния.

Сера ухудшает свойства чугуна, ее вредное влияние проявляется (так же, как в стали) в том, что образуются легкоплавкие эвтектики, располагающиеся по границам зерен, что способствует образованию трещин. Кроме этого, сера является активным карбидообразователем, что увеличивает хрупкость чугуна. Поэтому содержание серы в чугуне строго ограничивается (не более 0,15%).

Марганец, как и в стали, обессеривает чугун, при содержании в чугуне до 0,8% действует как графитизатор, выше 1% как слабый карбидообразователь; дальнейшее увеличение содержания марганца усиливает его карбидообразующее действие.

Фосфор придает расплавленному чугуну жидкотекучесть и образует сложную фосфидную эвтектику, повышающую твердость и хрупкость чугуна.

Кроме указанных постоянных примесей, в чугун часто вводят специальные легирующие примеси: хром, никель, медь и др. Такие чугуны называются легированными. Никель значительно улучшает свойства металлической основы чугуна и способствует выделению графита. Хром, напротив, является сильной карбидообразующей примесью.

Твердость является важной характеристикой чугуна и она зависит от структуры, легирующих примесей и размера графитных включений.

Наименьшую твердость имеют ферритные чугуны, в которых почти весь углерод находится в свободном состоянии, перлитный чугун с пластинчатым графитом имеет твердость 220 - 240 HB, чугун с мартенситной металлической основой имеет твердость 400 - 500 НB, а структура цементита имеет твердость 750 НB.

Чем больше размеры графитных включений, тем меньше твердость чугуна.

ЛИТЕРАТУРА

В.П. Демянцевич, С.И. Думов Технология электрической дуговой сварки., МАШГИЗ,1959.

- Войдите, чтобы оставлять комментарии