Главное меню

Вы здесь

Аустенитные высоколегированные стали

Аустенитные высоколегированные стали

К этому классу относятся стали, имеющие повышенное содержание легирующих элементов, которые при всех температурах обеспечивают аустенитную структуру металла. Наиболее распространены стали системы легирования Cr-Ni. Стали этой системы являются аустенитными при содержании хрома и никеля не менее 16 и 7% соответственно. Такие стали немагнитны, обладают высокой хладностойкостью, жаропрочностью, жаростойкостью и коррозионной стойкостью в различных коррозионных средах. Как правило, они содержат минимальное количество углерода, обладая при этом достаточной прочностью и высокой пластичностью. При закалке эти стали приобретают повышенную пластичность.

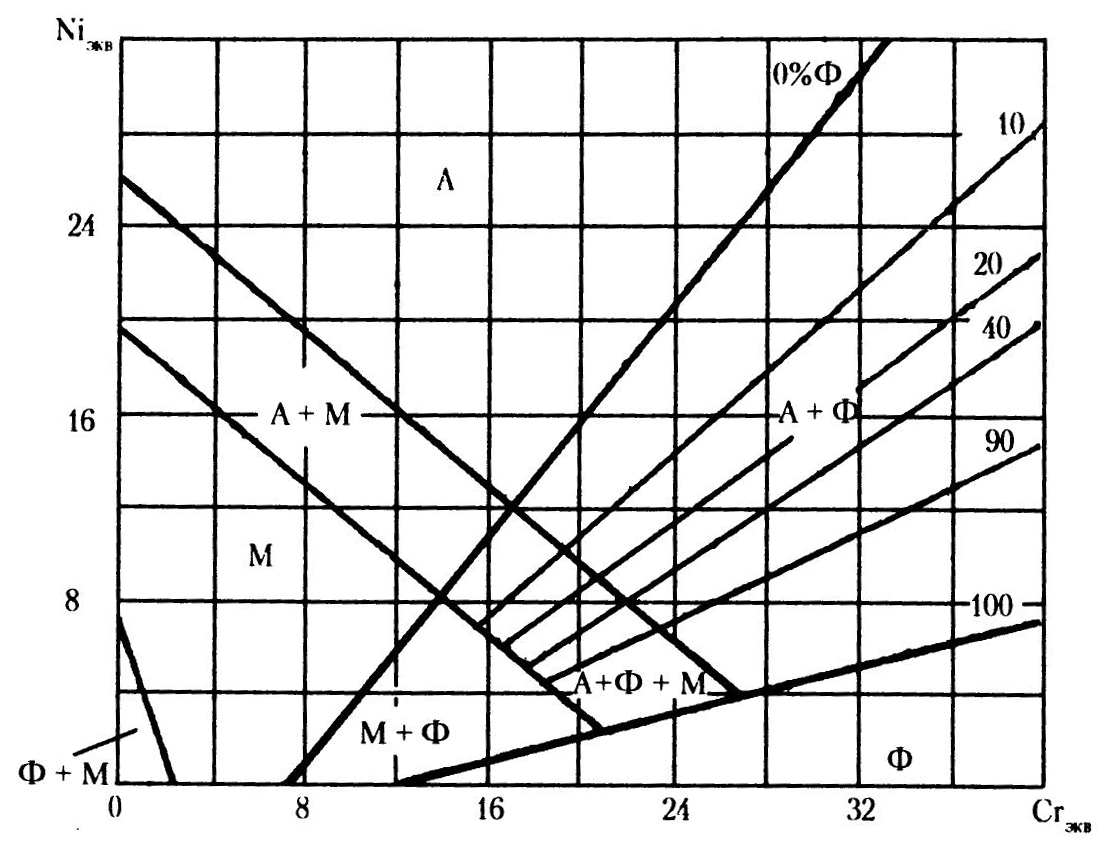

Структурные состояния сталей этого класса могут быть весьма разнообразными и зависят от содержания в стали элементов ферритизаторов и аустенизаторов (рис. 1). Приведенная на этом рисунке структурная диаграмма Шеффлера может быть использована и для подбора сварочных материалов в связке химсостав-структура. При этом эквивалентное содержание хрома и никеля в металле шва можно определять по формулам

Niэкв =Ni%+30С%+30N%+0,5Mn%;

Crэкв=Cr%+2Mo%+1,5Si%+5Ti%+2Nb%+2Al%+1,5W%+V%

Рис. 1. Структурная диаграмма Шеффлера

Подсчет содержания элементов в металле шва по этим формулам производят с учетом долей основного и дополнительного металла.

Особенностей свариваемости сталей этого класса, которые нужно учитывать при разработке технологии, несколько.

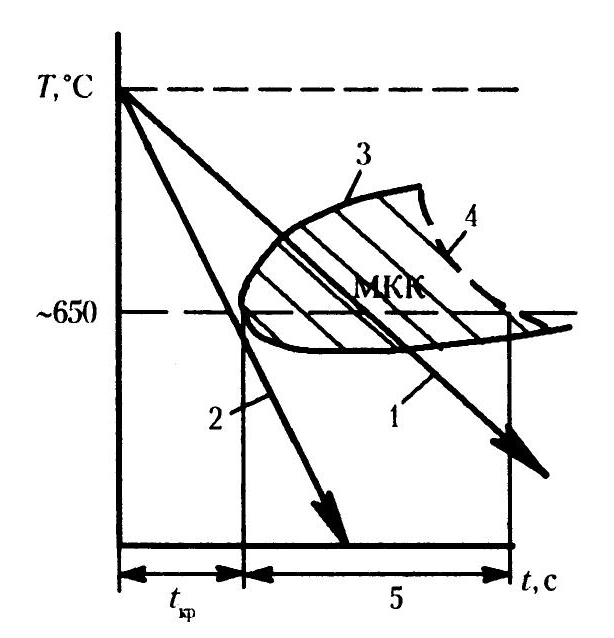

1. Опасность возникновения в металле шва и 3ТВ так называемой межкристаллитной коррозии (МКК). Механизм этого явления, возникающего в определенной температурно-временной области, заключается в обеднении хромом пограничных областей зерен металла за счет его диффузии к границам зерен и образованию там карбидов хрома.

Причиной этому может служить неблагоприятный режим сварки (рис. 2) (малые скорости охлаждения), когда есть достаточно времени для диффузии атомов хрома из приграничных районов зерна к его границам и образованию там карбидов, что приводит к появлению зон металла, обедненных хромом. Они-то и подвергаются коррозионному разрушению при работе изделия в агрессивных средах.

Рис. 2. Схематическое изображение области появления межкристаллитной коррозии аустенитной стали при ее нагреве:

1 - скорость охлаждения, способствующая выпадению карбидов; 2 - скорость охлаждения, не приводящая к выпадению карбидов; 3 - начало появления склонности металла к МКК; 4 - окончание процесса образования карбидов; 5 - первоначальная склонность к МКК (tим)

Для предупреждения МКК принимают ряд мер. Стараются снизить содержание углерода в стали до 0,02...0,03% (это уменьшает количество карбидов, так как такое содержание углерода полностью растворимо в твердом растворе аустенита). Часто сталь (и сварочные материалы) легируют такими элементами как титан, ниобий, ванадий, тантал. Эти элементы являются более энергичными карбидооразователями, чем хром, и раньше, чем хром, образуют карбиды, подавляя, таким образом, появление карбидов хрома.

Если не удается получить высокую скорость охлаждения сварного соединения, можно применить стабилизирующий отжиг при 850...900°С либо провести аустенизацию - нагрев до 1050...1100°С с последующим быстрым охлаждением. Возможно также создание в шве аустенитно-ферритной структуры с содержанием феррита до 20...25% путем дополнительного легирования хромом, кремнием, молибденом, алюминием и пр.

Реализация некоторых из этих рекомендаций технологическим путем заключается в разработке таких технологий, которые позволяют получать величину скорости охлаждения, попадающей для данной марки стали в инкубационный период образования карбидов хрома (см. рис. 2, кривая 2).

2. Наличие явно выраженной крупнодендритной столбчатой структуры металла шва, что повышает его чувствительность к образованию горячих трещин. Для уменьшения этой опасности рекомендуется применение всех способов, приводящих к измельчению структуры: модифицирование металла титаном и ниобием, применение физических способов (введение вибрации, ультразвука, электромагнитное перемешивание), а также введение в шов элементов ферритизаторов, приводящих к получению в шве островков δ-феррита. Следует также избегать режимов сварки, приводящих к узкой и глубокой форме провара. Актуальным, особенно в глубокоаустенитных швах, является уменьшение содержания таких примесей как фосфор и сера, образующих легкоплавкие эвтектики.

3. Диффузионные процессы (особенно для жаропрочных сталей), происходящие в сварных соединениях при высоких температурах их эксплуатации. Так, термическое старение в диапазоне температур 350...500°С вызывает появление «475-градусной хрупкости».

При температурах 500...650°С наблюдается выпадение карбидов и образование σ-фазы, происходит выпадение интерметаллидов. Все эти процессы теплового старения приводят к охрупчиванию металла при низких температурах и снижению прочности при высоких. Эффективной мерой, предотвращающей вредное действие теплового старения, является уменьшение содержания углерода как в основном металле, так и металле шва.

Технология сварки сталей этого класса должна строиться с учетом как указанных особенностей, так и их теплофизических свойств. Последние характеризуются низкими значениями коэффициента теплопроводности и высокими значениями коэффициента линейного расширения. Отсюда вытекает (при прочих равных условиях по сравнению с перлитными сталями) увеличение глубины проплавления. Для уменьшения деформаций наилучшими способами и режимами сварки будут те, которые характеризуются максимальной концентрацией тепловой энергии.

Технологические способы борьбы с образованием трещин предусматривают изыскание конструктивных форм сварных соединений и режимов сварки, снижающих темп нарастания деформаций в процессе остывания соединения. Важной является форма проплавления, которая не должна быть глубокой при малой ширине (опасность появления горячих трещин по плоскости спайности кристаллитов в сварочной ванне при кристаллизации).

Для сварки этого класса сталей применимы практически все способы сварки плавлением.

При ручной сварке плавящимся покрытым электродом основной трудностью является стабильное обеспечение требуемого химического состава шва в зависимости от его пространственного положения при различных типах сварного соединения с учетом изменения количества наплавленного металла и глубины проплавления основного. Это достигается в основном за счет корректировки состава покрытия (по содержанию в шве необходимого количества феррита).

Тип покрытия – основной (например, фтористокальциевое), ток постоянный обратной полярности. Швы рекомендуется выполнять на малых токах при минимальном диаметре электрода (во избежание появления горячих трещин). При сварке наиболее распространенных коррозионностойких сталей марок 08Х18Н10, 08Х18Н10Т, 12Х18Н10Т, 08Х18Н12Т и т. д. рекомендуется применять электроды типа Э-04Х20Н9, Э-07Х20Н9, Э-08Х19Н10Г2Б марки ЦЛ-11 и др.

При сварке ответственных конструкций следует применять меры, предотвращающие попадание капель расплавленного металла на поверхность основного металла во избежание микротермических ударов, способных при эксплуатации вызвать коррозионное растрескивание под напряжением в этих районах.

Автоматическая сварка под флюсом широко распространена для изготовления конструкций из элементов в толщинах 4,0...60,0 мм. При этом процесс обеспечивает высокая стабильность химического состава шва по длине с одновременной хорошей защитой шва и его формированием. Ток постоянный, полярность – в зависимости от марки применяемых флюсов. Режимы по току невелики (по сравнению с перлитными сталями). Легирование шва производят через флюс или через проволоку. Флюсы безокислительные или малоокислительные (низкокремнистые фторидные или высокоосновные безфтористые). Широко применяются марки АН-26, 48-ОФ-10 и АНФ-14. В зависимости от марки свариваемой стали выбирается система флюс–проволока (например, для стали 20Х23Н8 проволока Св-13Х25Н18, флюс АНФ-5).

При сварке в защитных газах используют как активные газы (СО2), так и инертные (аргон, гелий) либо их смеси. Здесь (особенно при применении смесей) появляется возможность широко регулировать форму проплавления, повышать стабильность горения дуги и уменьшать угар легирующих элементов. При сварке в инертных газах возможно применение как неплавящегося (вольфрамового), так и плавящегося электрода. Первый применяют для сварки металла небольших толщин либо для обеспечения качественного проплавления корня шва. Вольфрамовый электрод применяют в сочетании с аргоном высшего или первого сорта для выполнения соединений в толщинах до 12,0 мм (что не исключает применения способа и для сварки больших толщин).

Сварка ведется на постоянном токе прямой полярности во всех пространственных положениях непрерывной или импульсной дугой. Последний способ при отличном формировании шва на малых толщинах позволяет уменьшить деформации и ширину ЗТВ, получить дезориентированную структуру первичной кристаллизации шва, уменьшая этим опасность возникновения горячих трещин. При сварке плавящимся электродом можно регулировать состав наплавленного металла за счет изменения состава защитной атмосферы.

Сварку плавящимся электродом выполняют как в инертных, так и в активных газах или их смесях. В зависимости от плотности тока и диаметра электродной проволоки перенос металла в дуге может быть капельный и струйный (последний представляется более предпочтительным - при нем практически исключается разбрызгивание).

Струйный перенос кроме критического тока связан с составом газовой атмосферы. Так, добавка 3...5% кислорода уменьшает величину критического тока и (за счет окисления) уменьшает пористость, вызванную водородом. Последнее достигается смесью 85...80% Аг +15...20% СО2. Эта смесь дешевле чистого аргона, однако, здесь существует опасность выгорания легирующих элементов из наплавляемого металла. Этот же процесс сопутствует сварке в чистом СО2, как и определенное науглероживание наплавленного металла.

Сила тока при сварке вольфрамовым электродом выбирается в зависимости от его диаметра, а при сварке плавящимся электродом – в зависимости от диаметра электродной проволоки и толщины свариваемых элементов. Так, для толщины 4,0 мм встык без разделки кромок сварка ведется в один проход dэ=1,0...1,6мм; Iсв=160...280А; расход аргона φ = 6...8 л/мин, а сварка толщины 8,0 мм с V-образной разделкой – в два прохода проволокой dэ= 1,6...2,0 мм при силе тока Iсв= 240...340 А, при расходе φ =12...15 л/мин.

- Войдите, чтобы оставлять комментарии