Главное меню

Вы здесь

Аппаратура и источники питания для электрошлаковой сварки и наплавки

Процесс электрошлаковой сварки имеет ряд особенностей, предопределяющих необходимость создания аппаратуры, существенно отличающейся от аппаратуры для дуговой сварки.

К числу этих особенностей следует отнести: наличие в зазоре между кромками сварочной ванны, содержащей значительное количество расплавленного шлака и металла; вертикальное или близкое к вертикальному расположение швов; сварку в один проход металла практически неограниченной толщины.

В связи с этим аппаратура для электрошлаковой сварки содержит устройства для принудительного удержания сварочной ванны в зазоре между кромками; механизмы для перемещения сварочной головки и других систем по вертикали, вдоль свариваемых кромок; источники питания, характеристики и параметры которых обеспечивают устойчивость процесса; механизмы перемещения электродов вдоль зеркала сварочной ванны для равномерного ее прогрева и, следовательно, для получения равномерного провара кромок.

Аппаратура для автоматической и полуавтоматической электрошлаковой сварки. Электрошлаковая сварка вертикальных швов предусматривает одновременное выполнение следующих операций: нагрев шлаковой ванной свариваемых кромок и присадочного материала до температуры их плавления; подачу в зазор между кромкой электродного и дополнительного металла; подвод к электроду сварочного тока; удерживание сварочной ванны в зазоре; перемещение источника нагрева и формирующих устройств по мере образования шва; возвратно-поступательное перемещение источника нагрева в зазоре для равномерного проплавления кромок толстого металла и др. Указанные операции выполняет комплекс механизмов, образующих сварочный аппарат. В зависимости от назначения и от степени механизации такой аппарат может содержать механизмы, способные выполнять все перечисленные функции (автоматическая сварка) или только некоторые из них (полуавтоматическая сварка).

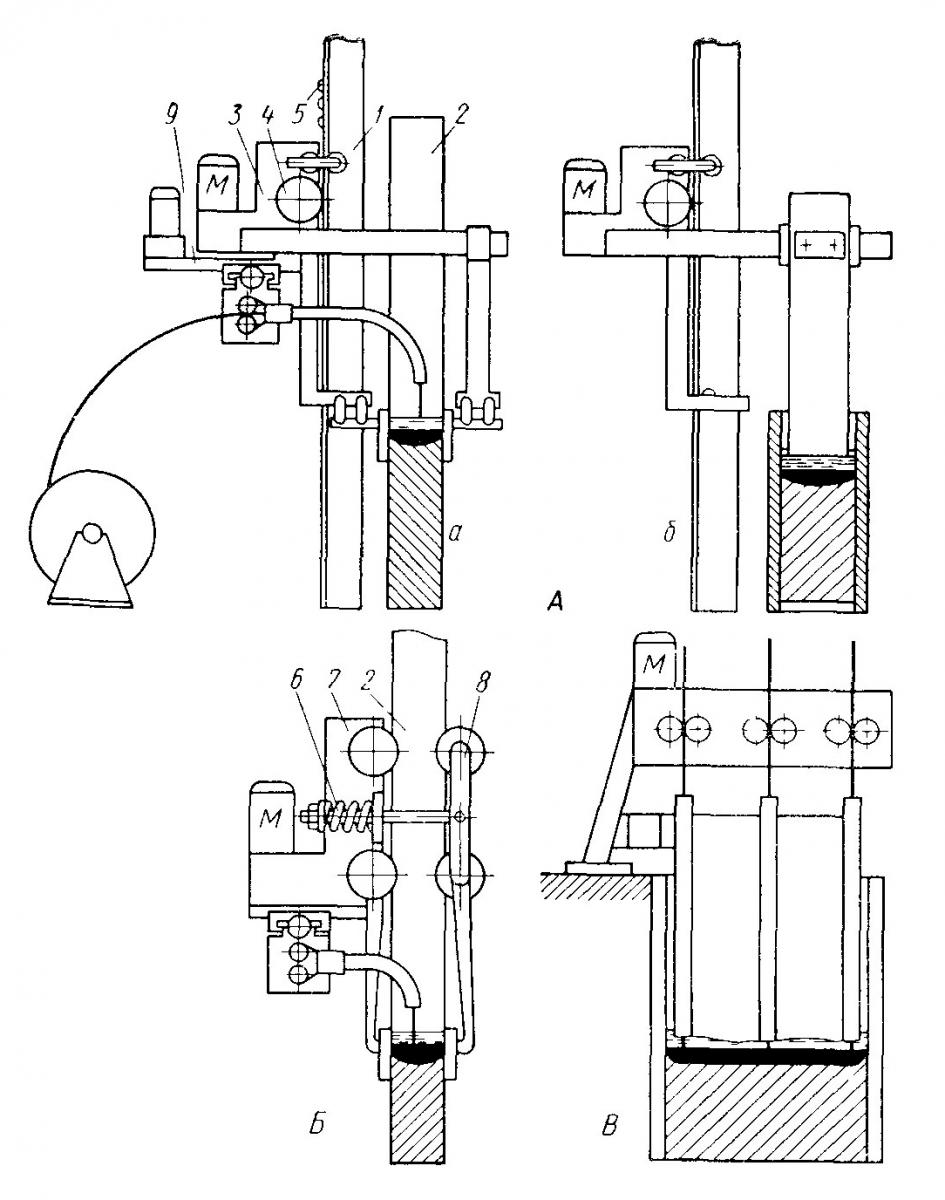

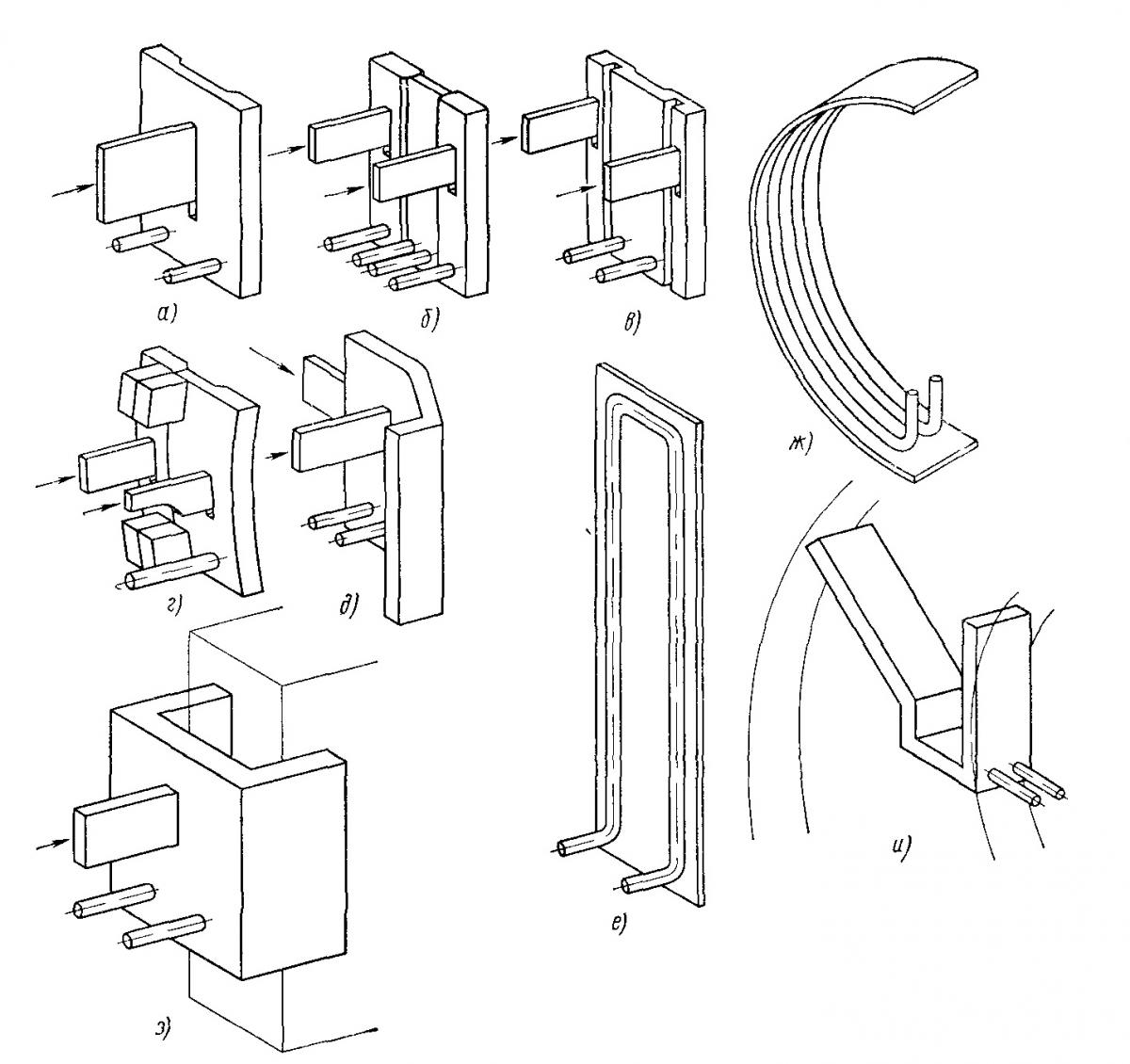

Как и для дуговой сварки, рассматриваемые в настоящем разделе аппараты по способу перемещения разделяются на самоходные (рельсовые и безрельсовые) и подвесные (рис. 1). Конструкция сварочного аппарата зависит также от типа электрода: для сварки проволочными и пластинчатыми электродами или плавящимся мундштуком. Многие элементы аппаратов аналогичны устройствам того же назначения в аппаратах для дуговой сварки.

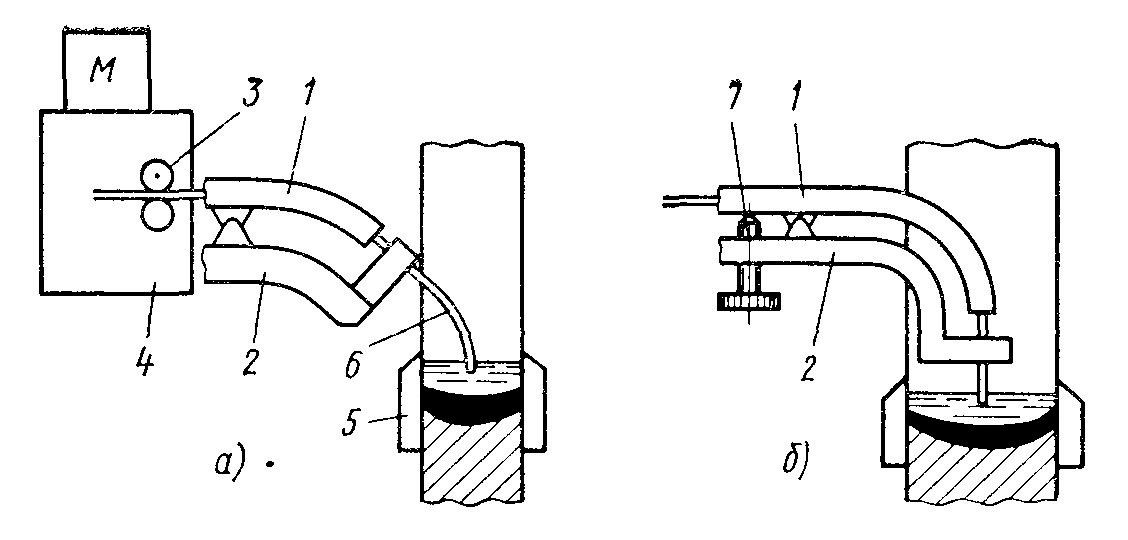

Головки для электрошлаковой сварки. Головки для электро- шлаковой сварки проволочными электродами так же, как и головки для дуговой сварки, содержат привод, роликовый механизм и другие рассмотренные ранее узлы. Однако токоподводящие мундштуки отличаются тем, что они должны обеспечивать ввод электрода в глубокий зазор между кромками и ero вертикальное расположение в зазоре на участке сварочной ванны. Такие мундштуки (рис. 2) могут быть расположены вне зазора между кромками (а) или в зазоре (б). Первые позволяют уменьшить зазор и, следовательно, повысить производительность процесса сварки. Однако с увеличением толщины металла растет вылет электрода и снижается точность ero направления. Это может привести к непровару одной из кромок, искажению формы шва и прожогу ползунов. Поэтому мундштуки для толстого металла располагают в зазоре и снабжают приспособлениями 7, корректирующими направление проволоки.

Привод систем подачи проволочных электродов снабжен, как правило, электродвигателями постоянного тока с регулируемой частотой вращения. Это позволяет регулировать проводимость шлаковой ванны, облегчает ее разведение и переход дугового процесса в шлаковый. Первоначальный прогрев кромок происходит лучше всего при малой скорости подачи электрода.

Рис. 1. Аппараты для электрошлаковой сварки: А - рельсовые аппараты для сварки проволочным (а) или пластинчатым (б) электродами; Б - безрельсовый аппарат, В - подвесной аппарат для сварки плавящимся мундштуком

Наряду с аппаратами для сварки проволочными электродами применяют аппараты для подачи пластин или лент. Рельсовые механизмы подачи пластин (см. рис. 1, б) содержат зажимные приспособления для одного или нескольких электродов и суппорт, передвигающийся по направляющей под действием реечного, винтового или иного привода. К суппорту прикреплены зажимные приспособления.

Аппараты для электрошлаковой сварки имеют постоянную скорость подачи, не зависимую от напряжения дуги. Это связано с интенсивным процессом саморегулирования скорости плавления электрода.

Ходовые механизмы вертикального движения.

При сварке в нижнем положении собственный вес аппарата обеспечивает необходимое сцепление ведущих бегунков с рельсом или изделием. При сварке вертикальных швов вес аппарата противодействует ero движению. Поэтому аппараты для электрошлаковой сварки снабжают специальными механизмами, удерживающими их на вертикальной плоскости и перемещающими вдоль шва со скоростью, соответствующей скорости образования шва. Ходовые механизмы должны обеспечивать надежное и равномерное перемещение по вертикальной плоскости, точное направление аппарата по стыку, возможность регулировки на ходу скорости движения (в зависимости от зазора между кромками), быструю установку на изделии, безопасность в работе и т. п.

Рис. 2. Мундштуки для электрошлаковой сварки вертикальных щвов:

1 - трубка направляющая; 2 — токоподвод, 3 — подающие ролики; 4 - механизм подачи, 5 - формирующие ползунки, 6 - электродная проволока; 7 - корректировочный винт

В зависимости от способа передвижения ходовые механизмы и, следовательно, сварочные аппараты бывают рельсового типа (рис. 1, а), движущиеся по рельсовому пути 1, установленному параллельно свариваемым кромкам 2; безрельсового типа (рис. 1, б), движущиеся непосредственно по свариваемому изделию; комбинированные, в которых часть аппарата движется по рельсу, а другая, соединенная с первой гибкой связью, движется по изделию.

Ходовые механизмы могут быть снабжены электрическим приводом М вертикального движения (автоматическая сварка) либо ручным приводом (полуавтоматическая сварка). Аппараты рельсового типа чаще всего имеют жесткую связь между рельсом и ходовым механизмом. Например, тележка 8 последнего (рис. 1, а) снабжена приводной шестерней 4, которая находится в зацеплении с рейкой 5 рельса. На тележке 8 крепятся все элементы аппарата, в том числе головка и механизм колебания 9.

В числе безрельсовых распространение получили механизмы, в которых связь между тележкой и изделием достигается за счет действия мощной пружины 6 (см. рис. 1), прижимающей к изделию две тележки 7 и 8, расположенные по обе стороны свариваемых листов, или за счет магнитных присосов (рис. 3).

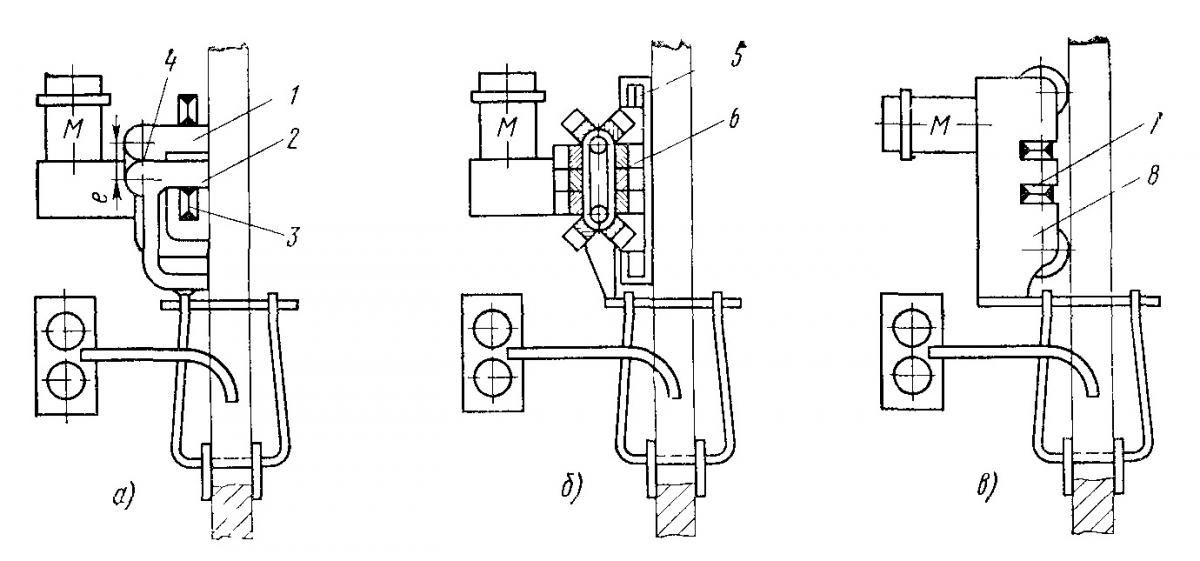

Рис. 3. Магнитные механизмы вертикального движения

Магнитно-шагающие механизмы (рис. 3, а) содержат два балансира-магнитопровода 1 и 2, связанные между собой эксцентриком 4, при вращении которого магниты поочередно переступают в направлении сварки. За один оборот переступают оба балансира, а весь механизм передвигается на величину двойного эксцентриситета е. Магнитный поток в системе создается катушкой 8.

Ходовые механизмы с магнитным прижимом (рис. 3, в) представляют собой тележку 8 с приводом М, на которую помещен мощный электромагнит 7, создающий усилие, необходимое для удержания аппарата на вертикальной плоскости. Механизм отличается большим весом и чрезвычайно большой чувствительностью к изменению зазора между магнитом и изделием. Иногда ходовые ролики вмонтированы в полюса магнита так, что они замыкают магнитный поток на изделие Вследствие малой площади соприкосновения между роликами и плоскостью изделия такие механизмы развивают относительно малое усилие сцепления. Магнитно-гусеничные механизмы (рис. 3, б) удерживаются и перемещаются при помощи башмаков гусениц б, намагниченных общей катушкой 5, неподвижно прикрепленной к корпусу тележки.

Общим недостатком перечисленных магнитных механизмов является сравнительно малое тяговое усилие, особенно при сварке тонкого металла (вследствие магнитного насыщения) чувствительность к препятствиям, недостаточная безопасность в работе. Сравнение различных типов ходовых механизмов вертикального движения, в том числе тросовых и цепных, позволяет отдать предпочтение ходовым механизмам с пружинным сцеплением и с двусторонним расположением тележек и удерживающих ползунов. Они обеспечивают надежное копирование стыковогошва и надежное удержание аппарата на вертикальной плоскости

Скорость вертикального движения не является самостоятельным элементом режима сварки, а зависит от площади сечения электрода, скорости его подачи и площади сечения зазора между кромками. Поскольку в процессе сварки возможны изменения зазора между кромками, изменения скорости подачи и другие возмущения, то необходимая скорость вертикального движения восстанавливается путем регулирования частоты вращения привода вручную или автоматически.

Ручное регулирование не гарантирует высокого качества сварного соединения, хотя медленное нарастание отклонений режима сварки позволяет сварщику вмешиваться в ход процесса. Автоматическое регулирование затруднено тем, что нет простых и надежных способов определения уровня металлической ванны относительно края ползуна, поскольку она покрыта слоем расплавленного шлака. Регулирование уровня металлической ванны по электрическим параметрам режима сварки (Uсв, Iсв) не получило практического применения из-за малой зависимости последних от положения ванны.

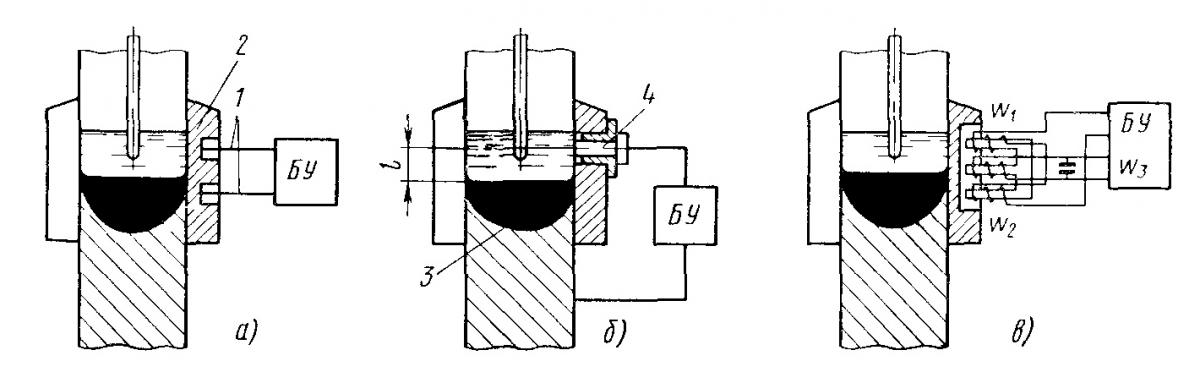

Для получения непосредственной информации о положении металлической ванны могут быть использованы дифференциальные термопары 1, впаянные в ползун 2 (рис. 4, а) и образующие две встречно-включенные пары: константан - медь и медь- константан Один спай располагают выше требуемого уровня металлической ванны, другой - ниже. Результирующая э.д.с. пропорциональна разности температур в местах спая и равна нулю, когда уровень металлической ванны находится между точками припайки термопар. Колебания уровня нарушают баланс ЭДС и выдают через блоки управления БУ сигнал исполнительному механизму на повышение или понижение скорости движения. Регуляторы такого типа чувствительны к интенсивности охлаждения ползуна, расстоянию между электродом и ползуном и к толщине шлаковой корки.

Рис. 4. Схемы действия датчиков регулирования уровня металлической ванны

Применяются системы, в которых перед одним из ползунов размещен контейнер с излучателем (например, изотоп кобальта Со60), а на другом, противоположном ползуне, помещена счетная трубка (регистратор). Действие датчика основано на разнице в коэффициентах поглощения γ-излучения расплавленными шлаком и металлом. Однако регуляторы такого типа относительно сложны и требуют принятия особых мер безопасности. Известны регуляторы, основанные на изменении магнитной проводимости нагретого металла при достижении точки Кюри, воспринимаемого магнитным датчиком, встроенным в ползун.

Наибольшее распространение получила система, основанная на измерении падения напряжения в расплавленном шлаке между щупом 4 и металлической ванной 8 (рис. 4, б). Щуп питается от специального трансформатора. Падение напряжения в шлаке пропорционально расстоянию l и служит сигналом исполнительному механизму. При малом расстоянии между щупом и металлической ванной падение напряжения на щупе незначительно, что вызовет движение аппарата вверх. С увеличением падения напряжения скорость перемещения аппарата уменьшится вплоть до ero остановки.

Весьма эффективна система, основанная на сопротивлении металлической и шлаковой ванн вихревым токам, индуктируемым обмотками w1 и w2 (рис. 4, в). Обмотки выбраны таким образом, чтобы они создавали в среднем стержне встречные, равные по величине потоки. При смещении положения уровня металлической ванны равенство нарушается, вследствие чего в обмотке w3, индуктируется ЭДС., являющаяся сигналом исполнительному механизму.

Механизмы возвратно-поступательного перемещения (колебания) электродов по толщине свариваемого металла. Они служат для обеспечения равномерного проплавления кромок. Применяются механизмы с постоянной скоростью перемещения электрода в разделке и с остановкой его у ползунов и механизмы с равномерно изменяющейся скоростью перемещения электрода (например, по синусоиде). Первые (рис. 1, поз. 9) содержат, как правило, винтовой или иной привод и концевые выключатели, реверсирующие при каждой половине цикла приводной электродвигатель.

Механизмы с переменной скоростью колебания электрода (минимальной у ползунов и максимальной в средней части зазора) могут перемещать всю сварочную головку или только мундштук с электродом. В механизмах первого типа основным исполнительным органом является кривошипно-шатунный механизм с регулируемым плечом кривошипа и длиной шатуна. Это позволяет изменять колебания электрода и размещение крайних точек относительно изделия. В механизмах с подвижным мундштуком колебание проволоки достигается за счет ее перегиба также под действием кривошипно-шатунного механизма, воздействующего на токоподвод мундштука.

Механизмы с постоянной скоростью перемещения применяют главным образом в аппаратах тяжелого типа для сварки толстого металла с большим размахом колебаний электрода. Механизмы с переменной скоростью применяют в легких аппаратах для сварки металла относительно небольшой толщины.

Формирующие ползуны. Ползуны служат для удержания шлаковой и металлической ванны до затвердевания последней. Они представляют собой медные, охлаждаемые водой пластины, передвигающиеся вдоль изделия по мере образования шва. В ряде случаев, например при сварке алюминия, применяются графитовые и даже железные ползуны.

Размеры и конфигурация ползунов (рис. 5) зависят от типов швов, состояния кромок, качества сборки и теплосодержания ванны. При сварке тонкого металла и при хорошем качестве сборки стыка применяют жесткие ползуны (а, е, ж). При перекосе кромок или превышении одной кромки над другой предпочтительны гибкие ползуны: шарнирные (б), составные (г) или надрезные (8), где имеется независимый прижим к каждой из кромок Существуют 4 ползуны для угловых (д) и нахлесточных швов или для формирования наплавленного слоя (з, и).

При дуговой сварке вертикальных швов с принудительным формированием, а также при электрошлаковой сварке активных металлов ползуны могут быть снабжены устройствами для газовой защиты.

Газ для защиты сварочной ванны подводится через верхний край ползуна. Газовый поток, исключающий подсос воздуха, обеспечивается выбором оптимального направления газовой струи или применением газовых линз.

Рис. 5. Подвижные и неподвижные формирующие устройства для электрошлаковой сварки

Выбор типа аппарата для электрошлаковой сварки. Аппараты для электрошлаковой сварки отличаются способом перемещения, числом и типом электродов, наибольшей толщиной свариваемого металла. Аппараты рельсового типа обладают рядом преимуществ, так как дают возможность отказаться от специальных устройств для выхода аппарата в конце шва, создать установки, в которых рельс, а следовательно и аппарат крепятся к несущей конструкции независимо от изделия (что особенно важно при сварке кольцевых швов), создать наибольшее количество комбинаций узлов при сварке различных швов и изделий. В зависимости от толщины металла применяются одно-, двух- и трехэлектродные аппараты.

При сварке металла толщиной до 100 мм можно обойтись без ряда сложных механизмов, свойственных универсальным аппаратам тяжелого типа. Поскольку наиболее длинные швы встречаются при сварке металла сравнительно небольшой толщины (до 100 мм), для сварки таких изделий целесообразно применять безрельсовые аппараты, перемещающиеся непосредственно по изделию, копируя его при сварке. При этом возможна сварка швов практически любой длины.

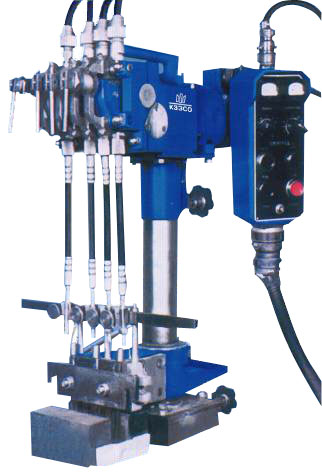

Аппарат для сварки плавящимся мундштуком содержит только механизм подачи электродов 1 и устройство подвода тока к мундштуку (рис 6). Он снабжен стурбциной 2 для закрепления его на свариваемом изделии. Кроме того, в состав аппарата входят токоподвод 8, пульт управления 4 и катушки для проволоки.

Рис. 6. Аппарат А-1304 для электрошлаковой сварки плавящимся мундштуком

Механизм подачи позволяет подавать по каналам плавящегося мундштука одну - четы проволоки Для точной установки мундштука относительно зазора между кромками струбцина 2 обеспечивает аппарату пять степеней свободы. Струбцина электрически изолирована от аппарата.

Аппарат можно подвешивать над свариваемым изделием или закреплять на консольной или портальной стационарной установке.

- Войдите, чтобы оставлять комментарии